有限元分析是什么?有哪些优势?

有限元是什么?有限元分析具体是做什么的啊?能做哪些分析......真的是隔行如隔山,对于外行人来说,第一次听到这个会一脸懵。不过,今天我就为大家来简单介绍一下,有限元分析并没有那么高深莫测,其背后还有这么大的用处。

也许在你看完之后,你还能想到原来你的企业在产品研发设计中也可以应用有限元分析,给你省下不少事。

什么是有限元分析

有限元分析(FEA,Finite Element Analysis)是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。

有限元分析是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。因为实际问题被较简单的问题所代替,所以这个解不是准确解,而是近似解。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

是不是感觉文字都认识,但连在一起就有点不明白,没关系,咱们通过例子来给你具体说说。

有限元分析有什么优势

目前为大型组件和结构构建和测试原型都是很昂贵,想象一下,在一个20米长、50吨重的高架移动式起重机上,一个试验台证明地震运动的可靠性要花多少钱?要重复多少次试验?

这只是其中一个很小的缩影,在不同的行业,产品研发设计中都会要做各种各样的验证试验。而有了有限元分析后,可以给企业在产品研发设计中提供快速、低成本地探索各种原型选项和设计的能力。这使得有限元分析成为提高产品性能、降低成本和缩短项目交付周期的重要工具。

如果你想构建并测试一个产品原型,你试验发现该原型在60%负载时会突然断裂。然后,你将重新调整参数或材料构建新的产品原型,在原来断裂部分进行加厚,并重新测试。你可能会发现产品原型在75%的负载时另一个地方又出现问题。就这样不断重复设计和测试,直到达到100%负载,产品原型没有任何故障或损坏。

这个时候,利用有限元分析,就能够体现出其优势来了。你在制作原型之前,利用计算机辅助设计模型的任何部分找到应力,这样就可以利用CAE仿真预测哪些区域可能首先失效,以及哪些第二和第三区域可能在较高负载下失效。通过应用有限元分析,就可以在仿真模型而不是物理原型上,有效地执行设计迭代。

还有就是你可以沿着构建和测试路线看到你看不到的东西。例如,如果你让灰口铸铁件过载,在它突然开裂或断裂之前,变形可能是不明显的。现在,如果你想让它在某个方向变得更硬,那么很难在试验台架上测量如此小的挠度。通过有限元分析,挠度很容易看到,这有助于你理解载荷路径,并以最有效的方式加固结构。

有限元分析优势不只是以上两点,还能增加设计功能,减少设计成本;缩短设计和分析的循环周期;增加产品和工程的可靠性;采用优化设计,降低材料的消耗或成本等。

有限元分析在工程设计和科研领域得到了越来越广泛的重视和应用,已经成为解决复杂工程分析计算问题的有效途径,从汽车到航天飞机几乎所有的设计制造都已离不开有限元分析计算,其在机械制造、材料加工、航空航天、汽车、新能源、电子电器、国防军工、船舶、石化和科学研究等。

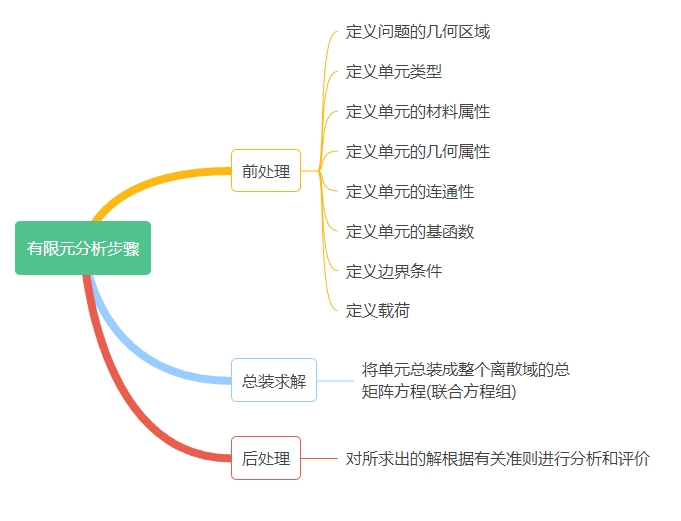

有限元分析步骤

第一步:前处理

第二步:总装求解

第三步:后处理

有限元分析能做哪些分析?

1、静态/准静态分析:各类工程结构、零件及装配件的结构强度校核等。

2、振动/模态分析:结构固有频率的提取、瞬态响应分析、DDAM、稳态响应分析、随机响应分析、复特征值分析等。

3、高度非线性分析:几何、材料、边界非线性分析、采用灵活高效的自动增量步长确保计算收敛,采用自适应网格技术解决大变形问题。

4、接触分析:大规模接触问题的精确求解,面面接触、自动接触。

5、柔性多体动力学分析:对机构的运动情况进行分析,并和有限元功能结合进行结构和机械的耦合分析,并可以考虑机构运动中的接触和摩擦。

6、爆炸和冲击分析:爆炸、空爆、高速冲击。

7、跌落和碰撞分析:系统级分析、考虑装配预应力。

8、复合材料失效和断裂分析:虚拟裂纹闭合技术、裂纹扩张模拟、渐进式材料失效。

9、显式-隐式联合分析:成型回弹分析、焊接裂纹评估、带预应力的碰撞、充气轮胎的冲击分析。

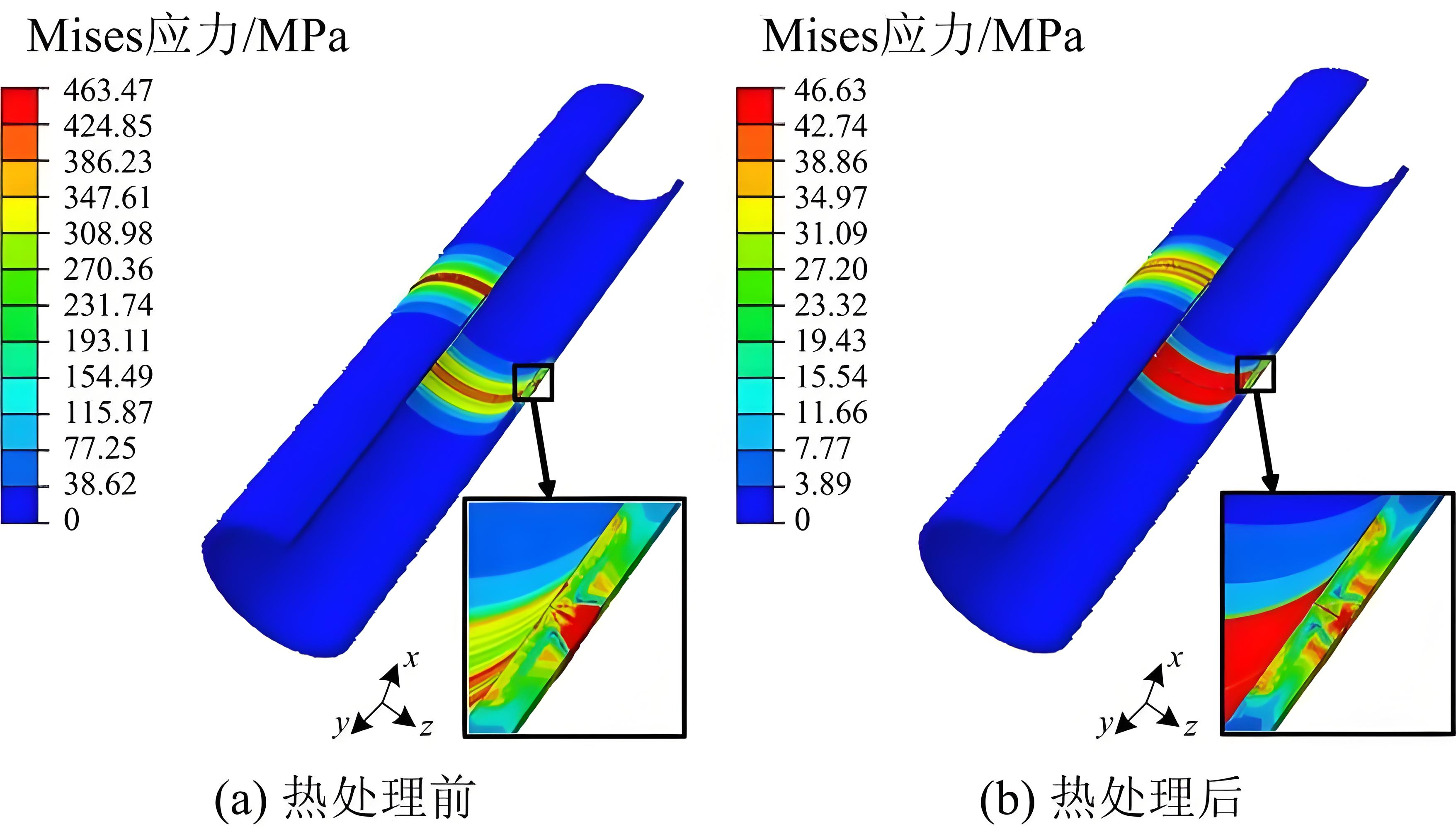

10、成型过程分析:冲压、冷轧、热轧、锻造、弯管等过程分析,包括各种钣金件的加工过程模拟 ;焊点、垫片、螺栓连接分析;螺栓预紧力、法兰密封和连接、发动机密封件分析。

11、橡胶和轮胎分析:屈曲和失稳分析、循环载荷分析、疲劳和耐久性分析等。

相信随着技术的不断进步,有限元分析也会越来越强,应用的也会更加广泛。如果你对于有限元分析还有问题或者需要了解更多,可和我们元王进行交流。