HyperMesh二次开发助力提高仿真效率!

有限元仿真的操作流程依次为基础模型创建、模型设置(包括接触、载荷、约束、工况等的建立)、计算提交、结果读取、数据处理、报告撰写。由此可知,仿真基础模型的创建是有限元仿真的首要步骤,其涉及中面抽取、厚度提取、零件命名、ID重排、材料赋予、属性建立、网格划分、焊接、模型检查等项目。

然而,如若手动进行基础模型创建,易出现以下问题:

(1)工作效率低,重复的零件选择、字符输入等操作占用了工程师大量时间;

(2)过程质量难以保证,由于工程师倦怠、疏忽等原因造成的字符输入错误等将导致错误的基础模型,乃至后续错误的分析结果和错误的优化建议;

(3)知识经验不易积累,由于人员流动会造成优秀的经验或技巧流失,造成损失。

有鉴于此,企业一般会对所使用的的CAE软件进行二次开发,实现基础模型创建的自动化,有效提高了操作效率和防错性,以达到规范流程、简化操作、封装知识的目的。

元王代理的HyperMesh软件是世界公认的优秀前处理软件,广泛应用于汽车、电子仪器、生物医学、航空航天、工业设备和重型工程等行业产品开发过程中。HyperMesh软件不仅提供了强大的前处理功能还提供了完善的API(应用程序接口),用户可以根据自己的独特需求利用Tcl/Tk语言结合这些API进行HyperMesh二次开发。使工程师从繁琐的前处理工作中解放出来,将主要精力集中在解决问题的本质上,从而提高有限元分析工作的质量和效率。

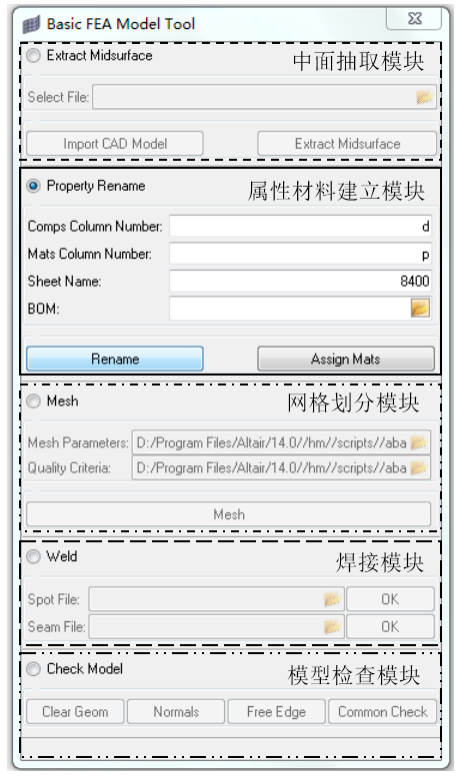

基础模型自动化工具交互界面

通过与分析工程师的实时交流,结合HyperMesh的编程语言特点,优化基础模型创建时的各项动作,开发基础模型自动化工具的交互界面,如下图所示。

基础模型自动化工具各模块功能

基础模型自动化工具分为中面抽取模块、属性材料建立模块、网格划分模块、焊接模块、模型检查模块,各模块的具体功能如下所示。

(1)中面抽取模块: 工具根据用户提供的路径自动导入数模; 自动对各钣金抽取中面。

(2)属性材料建立模块:工具自动修改component的name和ID;工具自动为每个component建立对应的property卡片;工具根据用户提供的BOM表路径,读取BOM表中的零件厚度值与材料;工具自动建立material卡片,并与component和property关联;工具自动识别零件数模真实厚度,并与BOM表中的厚度值对比,并输出不一致信息。

(3)网格划分模块:工具可根据默认的批处理网格划分文件(*.param和*.criteria),进行BatchMesh;工具也可根据用户指定的批处理网格划分文件(*.param和*.criteria),进行BatchMesh。

(4)焊接模块:根据用户提供的焊点文件*.xml路径,工具自动进行点焊的建立;根据用户提供的*.xml路径,工具自动进行缝焊的建立。

(5)模型检查模块:工具可自动进行几何删除、法向调节、自由边检查、重复单元检查、未用属性检查、未用材料检查、未用set检查、空白set检查、空白component检查等,并修复。

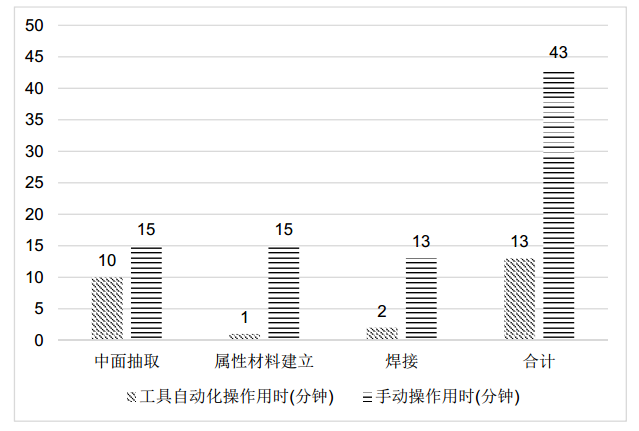

效率对比

基础模型自动化工具使用户免除了重复的零件选取和庞杂的数据输入, 以汽车背门基础模型的中面抽取、属性材料建立、焊接为例,分别进行基础模型的传统手动操作和工具自动操作, 用时对比下图所示。 从中可发现, 采用基础模型自动化工具后, 作业效率提高了70%。由此推广到整车基础模型的建立,可使工程师的工作效率得到极大提升。

二次开发应用扩展

通过开发独立的自动化工具(不依附于前、后处理软件),使用户只需在交互界面中选择仿真项目名称和相关文件路径,工具便后台调用HyperMesh、 HyperView、求解器以及相应的脚本,即可进行其余仿真操作流程的自动化,包括模型设置、计算提交、结果读取、数据处理、报告撰写。

总结

通过进行仿真基础模型创建的HyperMesh二次开发,避免了手动操作的诸多弊端,其可实现的成果包括:

(1)实现了仿真基础模型创建的自动化,工作效率大幅提高;

(2)脚本自动运行,有效防错,过程质量大幅提升;

(3)脚本规范了模型的命名和编号,有效保证了模型一致性;

(4)封装知识经验,不因人员异动而经验流失,知识传承有效改善;

(5)为仿真其余操作流程的自动化奠定了基础。

声明:文章部分内容数据引用自Altair技术大会论文集,如涉及作品版权问题,请联系我们删除或做相关处理。