研讨会精华分享二:智能终端设计研发的仿真解决方案

11月16日,由深圳市有限元科技有限公司&达索系统Simulia联合主办的“第二届电子产品性能设计提升研讨会”,在深圳深航酒店成功召开。此次“电子产品性能设计提升”主题研讨会,旨在通过会议搭建一个开放的技术交流平台,分享电子产品设计方面的成果与经验,共同探讨电子领域面临的技术难题。以下,将为大家分享会议精华二:智能终端设计研发的仿真解决方案(深圳市有限元科技有限公司技术总工李冬生老师报告)。

随着移动互联网的快速发展,人们的工作生活各个角落都有各种智能终端的身影,它们为我们的工作效率、生活便利性带来了极大的提升。且不说我们离不开的智能手机、平板、智能电视,就连现在冰箱上也多了一块屏,油烟机上也可以看着屏幕学做饭,还有各种各样的如饭馆的点餐机、智能收银机、学习机、智能心电仪、智能车载电子终端等所有可以连入互联网直接面向用户的智能设备。那么,CAE仿真在智能终端的研发中起到了什么作用呢?

智能终端产品的表象竞争力主要体现在以下方面

1、显示;2、性能;3、信号;4、音效;5、续航;6、拍照;7、AI;8、。。。

智能终端的产品质量要求主要体现在以下这些方面

1、稳定的信号;2、可控的温度;3、静态承载;4、耐动态冲击;5、疲劳耐久;6、防水;7、防尘;8、。。。

智能终端产品研发面临的难点与挑战

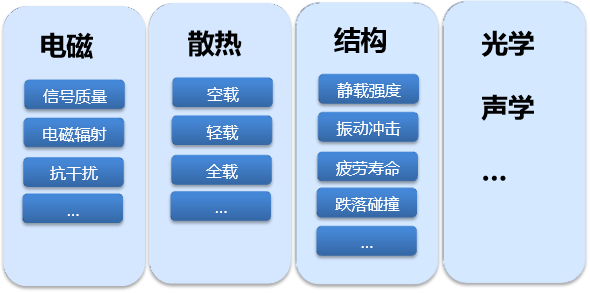

一般情况下,智能终端产品设计从专业学科角度出发,需要考虑以下方面:

智能终端散热设计

“仅从芯片耗电量看,5G是4G的2.5倍”这意味着5G手机及其他智能终端产品导热、散热将是一个巨大的挑战!而热设计总体的趋势无外乎两个方面,一是“开源节流”,二是“中间均匀”。

“节流”目的是减少芯片发热功耗

“开源”目的是增加产品的散热面积

“中间均匀”利用产品从芯片到系统的传递路径,将热分散化均匀化,均匀化的核心是在有限的时间内快速均匀化,通常采用以下技术实现:

1、通常采用的技术

–选用导热性能好的材料

–良好的导热介质材料

–石墨导热技术应用

–采用铝后壳和金属支架帮助散热

2、可能采用的技术

–水冷/液冷

–超薄热管的使用

–TEC设备

–峰值热容的管理(热冲击)

–新材料和被动散热设备的选用

智能终端电磁设计

智能终端中考虑最多最简单的就是天线的电磁设计,天线的电磁设计需要考虑一下因素:

1、天线的尺寸

– 手机厚度越来越薄

– 天线的“净空区”越来越小

– 工艺实现:弹片形式->FPC->LDS

2、多天线互耦,隔离度设计

‒主天线

‒ GPS、BT、wifi、NFC等

3、OTA性能

‒辐射效率TRP

‒辐射灵敏度TIS

‒不同工作环境的性能(头、手影响等)

4、EMC兼容性

5、是否符合SAR标准

智能终端结构设计

结构设计每个行业都会涉及,处理方法也更有不同,元王技术总工李冬生先生将智能终端结构设计总结为两种:一是“以刚克刚”,通过提高自身强度(更好的材料、结构强度)来抵抗住外力;二是“以柔克刚”,通过缓冲实现应力均匀化,来减少应力集中;

以上散热、电磁、结构设计的种种方式,可能大家都会想到,而想到了如何设计好才是关键。那么就要考虑以下三个问题:

1、如何可靠设计

2、如何量化评估

3、如何优化迭代

而在考虑三个问题的同时,很可能牵涉出以下种种的问题:固体力学、多体动力学、流体力学、热学、光学、电磁学、声学、多学科无耦合、多学科单向耦合、多学科双向耦合......

其中,多场耦合是比较复杂难处理的:

如此之多的问题,依靠理论计算或者经验来解决实在是太困难了,解决方案就是采用CAE仿真。通过事前定方案,事中保设计,事后找问题,能够有效帮助大家解决大部分的问题。

智能终端仿真应用案例

案例1:手机散热优化

初次仿真发现指纹膜温度过高,建议采取下面两个措施改善此处温度:

1、将石墨片贴在钢片上侧并且覆盖钢片(如红色线框区域);

2、导热硅胶缠绕在指纹模组周围并与后盖贴紧(如图绿色线框区域),导热硅胶厚度与指纹厚度平齐;

通过优化措施,后盖指纹膜处温度改善了3 ℃左右。

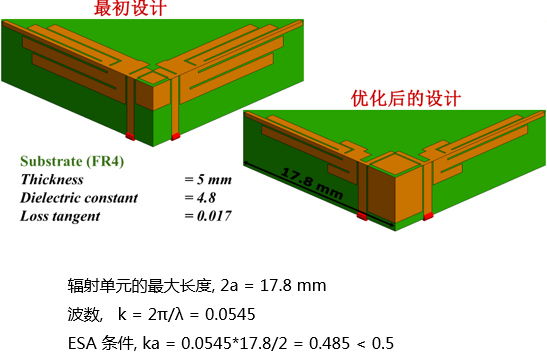

案例2:终端天线-电磁仿真

原始天线厚度在10mm,随着智能手机PCBA降低至5mm,天线需要满足终端尺寸更小的要求,同时确保采用对称的辐射单元,保证两个天线具有相同的辐射特性。

以2.6G天线为例:

1、优化后,该天线在2.6G处获得了很好的匹配及隔离度;

2、该天线满足ESA的条件 ka = 0.485 (< 0.5), 即在手机上占据很小的空间位置,该天线可方便放置于角落,提供了较大的使用空间;

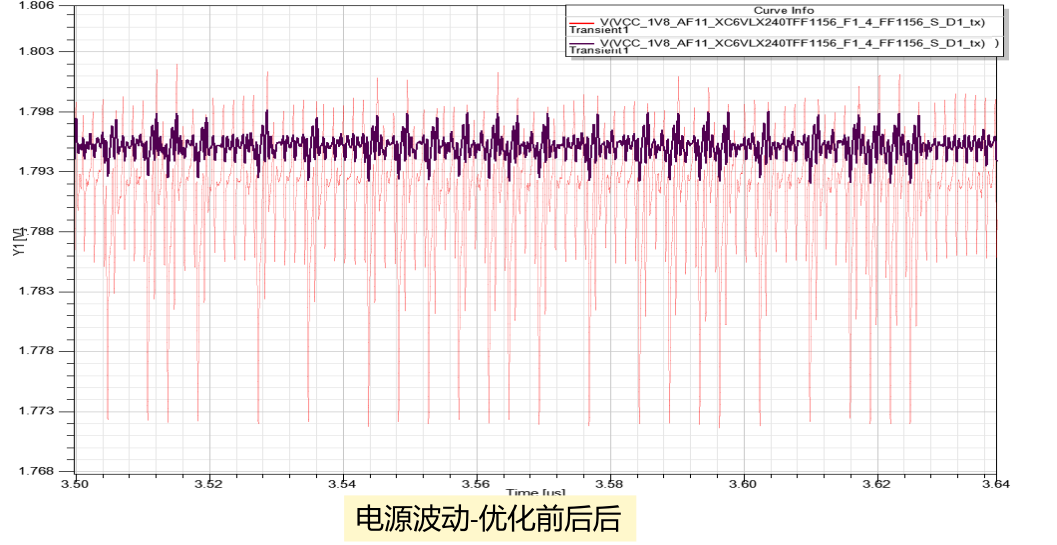

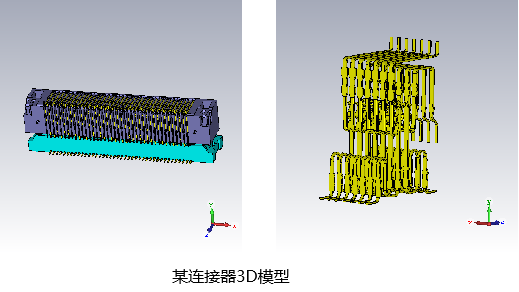

案例3:PCB电源噪声-电磁仿真优化

5G产品的边缘速率更高、集成度更大。解决电磁兼容问题的成本随着开发过程的呈指数级增长,越早发现电磁兼容问题,解决方法就越多,若后期才发现问题,解决的措施就大大减少,难度也会大很多。

噪声形成原因:由于地引线和平面存在寄生电感,在开关电流的作用下,会造成一定的电压波动,也就是说器件的参考地已经不再保持零电平。

优化方案:通过优化电容容值,布局位置,焊盘等细节影响,改善阻抗,优化电源供电质量,提高产品性能。

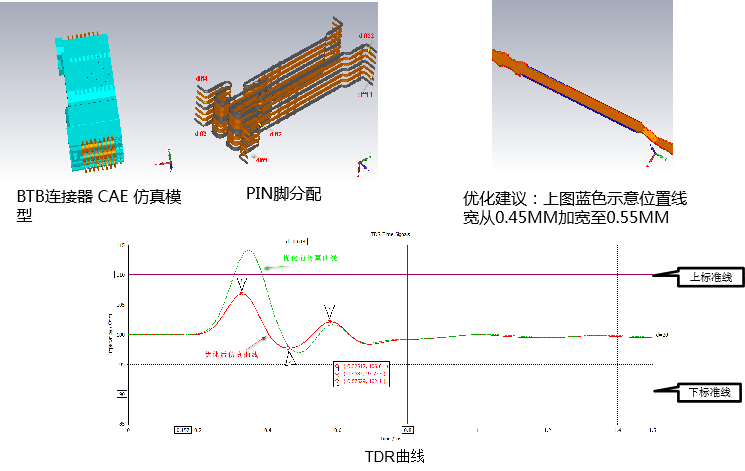

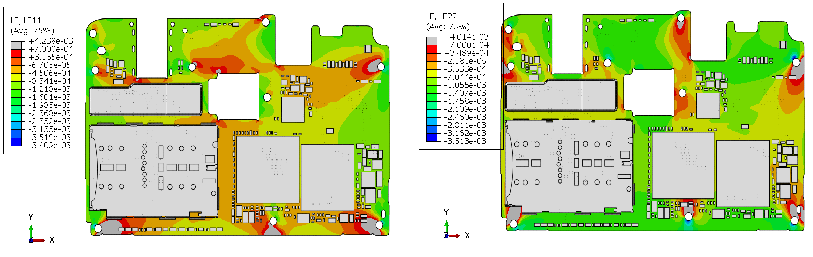

案例4:BTB连接器-电磁仿真优化

随着5G传输速率的上升,对连接器的高频性能也提出了更高的要求。连接器的高频性能主要由S参数、crosstalk(串扰)、CD&DC(差模/共模转换)和Impedance(特性阻抗)这四个参数来衡量。

案例5:折叠屏-结构仿真

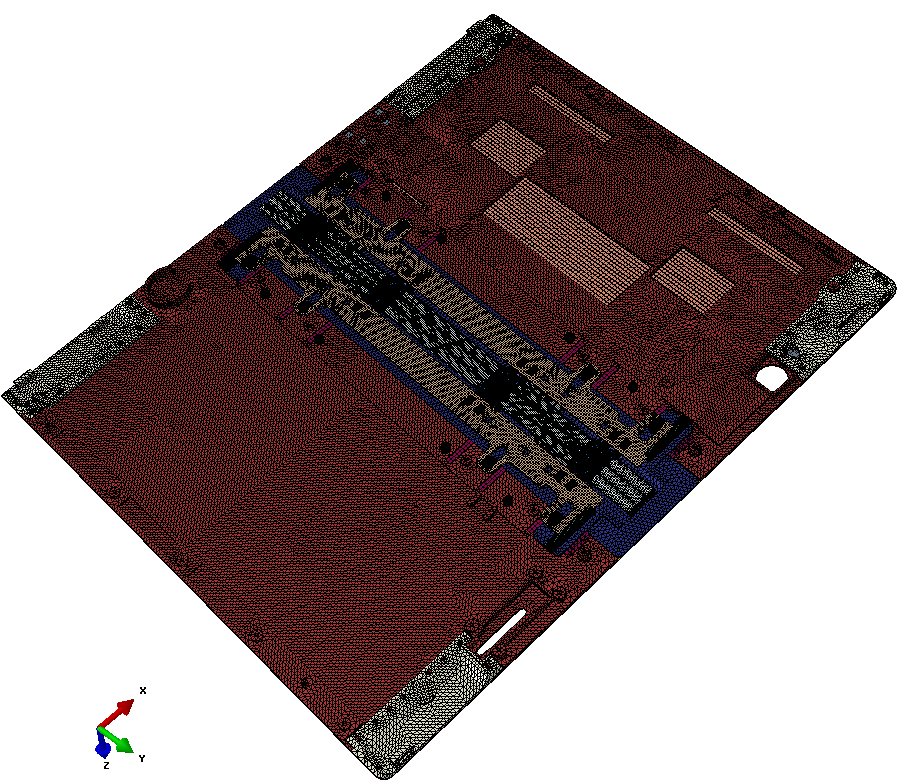

FEA模型

铰链位置剖面动画

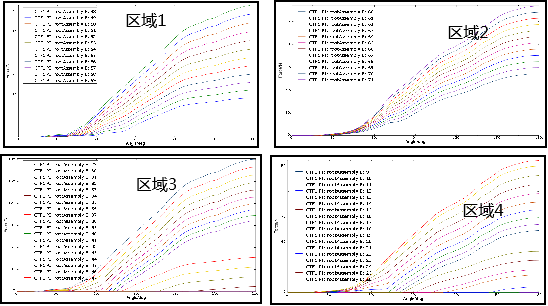

粘贴力曲线图

区域1粘胶在屏幕折叠过程中,粘胶的粘贴力在96度时超过98.9N,旋转至180度所需最大粘胶力187.9N;

区域2粘胶在屏幕折叠过程中,粘贴力在128.8度时超过127.65N,旋转至180度所需最大粘胶力170.4N;

区域3粘胶在屏幕折叠过程中,粘贴力未超过194.35N,旋转至180度所需最大粘胶力180.6N;

区域3粘胶在屏幕折叠过程中,粘贴力未超过194.35N,旋转至180度所需最大粘胶力156.7N;

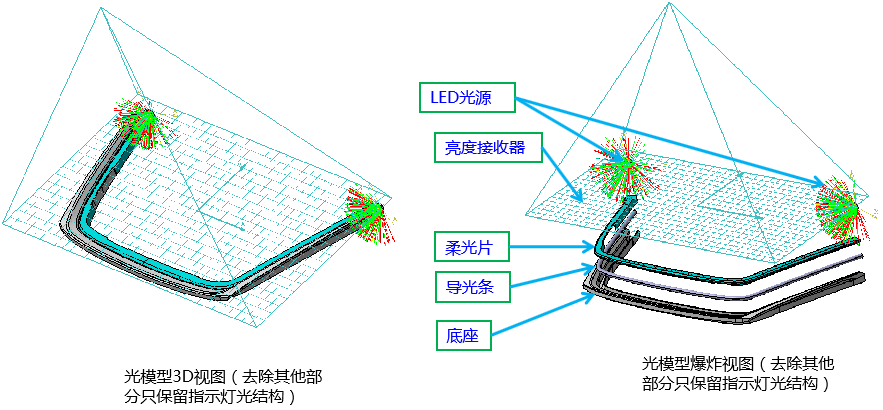

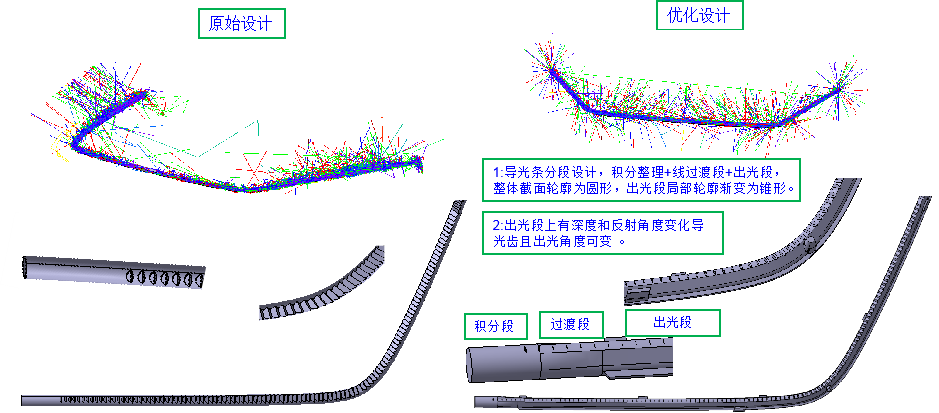

案例6:智能终端控制面板-光学仿真

初次仿真发现指示灯光均匀度很差,需优化设计提高指示灯光的均匀性。

建议采取下面2个措施改善均匀度:

优化前均匀度只有20%,优化后均匀度达到了50%以上。

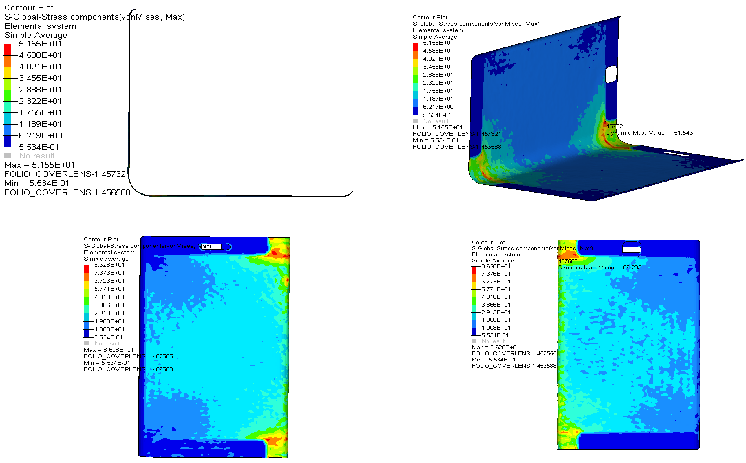

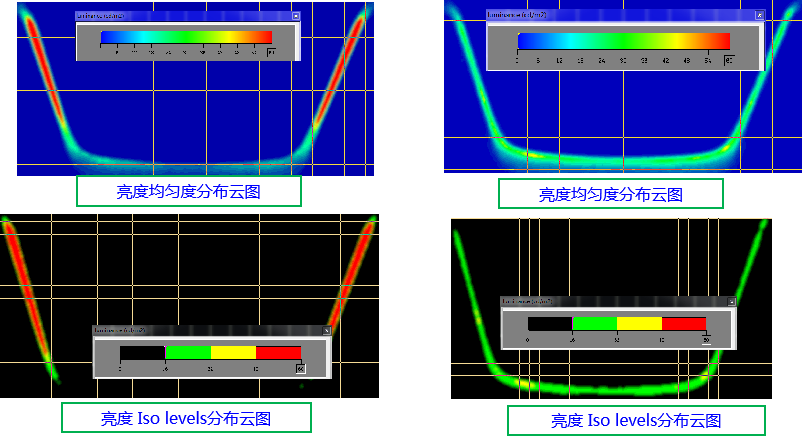

案例7:手机单板热冲击-热力耦合仿真

|

工况 |

温度循环 |

边界条件位置 |

来源 |

|

单板热冲击 |

100~-40度 |

螺钉位置固定 |

设计 |

|

支撑情况 |

无 |

||

|

|

|

|

|

|

|

|

|

|

|

支撑情况 |

无 |

||

1、以700微应变为失效基线判断;

2、主板正面X方向最大主应变LE11大于700微应变失效基线,下图红圈所示区域器件有失效风险;

3、主板正面Y方向最大主应变LE22小于700微应变失效基线,器件失效风险低;

备注:以900微应变判断,器件无失效风险。

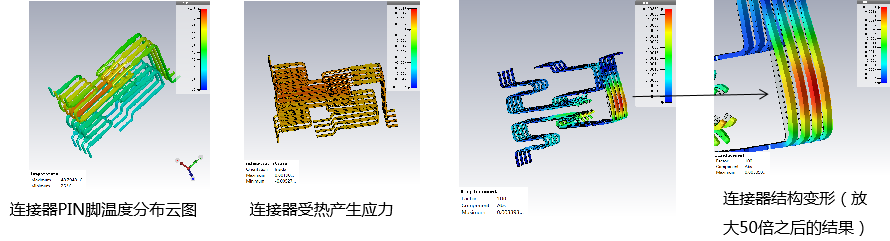

案例8:大功率连接器-磁热力三场耦合分析

问题描述:预测连接器在大功率、高温情况下的应力应变情况。

解决方案:电磁热力耦合仿真。通过电磁仿真确定连接器的损耗分布参数,再通过热仿真计算出连接器的温度分布,最后通过结构仿真模拟出应力应变分布,从而判断连接器能否应用在大功率、高温场合。

通过电磁仿真,计算出连接器的S参数,得到损耗分布情况

当连接器通过大功率交流信号后,通过仿真得知最高温度为48.8°,结构位移最大值为0.0034MM。因此,该连接器可以应用在大功率交流信号上。

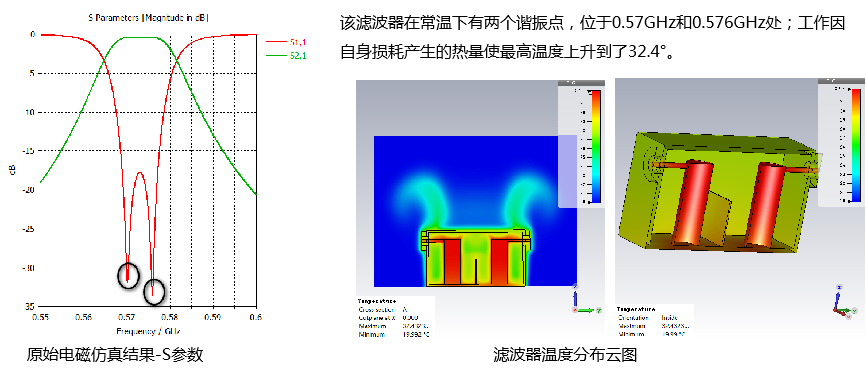

案例9:滤波器-磁热力三场耦合分析

问题描述:预测滤波器在大功率情况下的电器性能变化情况。

解决方案:电磁热力耦合仿真。通过电磁仿真确定滤波器的损耗分布参数,再通过热仿真计算出滤波器的温度分布,再通过结构仿真模拟出滤波器受热变形情况,最后返回到电磁仿真得到变形后的滤波器性能。

该滤波器受热发生变形,最大位移量是0.169MM。变形后滤波器的高频性能发生了变化,谐振频率发生位移,从原来的双谐振点变成了单谐振点。因此,该滤波器应用在大功率情况下性能不佳。

在移动终端互联网产业链下,移动智能终端性能可靠性的重要性越加凸显。CAE仿真技术在智能终端设计中的应用,对产品性能、可靠性、寿命、成本等方面的提高有着不容忽视的重要作用。当然,智能终端设计的仿真分析应用中还有许多很深入、复杂并极具挑战性的难题(如多物理场耦合),需要多门学科的理论和方法的综合应用。面对这些挑战,元王愿与业内专家共同努力解决难题。