CAE在汽车结构及材料优化中的仿真分析与应用

有限元科技作为一家致力于为客户提供一站式CAE整体解决方案的CAE技术服务公司,有限元科技先后为汽车、电子电器、风电、航天、机器、生物医疗等500多家企业提供了CAE项目服务,如有业务的需要请联系电话:13632683051,咨询QQ:4006046636。

在汽车行业,从最初的线弹性部件分析到汽车结构中大量的非线性问题分析,到现在汽车疲劳寿命分析、NVH分析、碰撞模拟等,有限元科技CAE应用项目几乎可以涵盖所有环节。

今天有限元科技小编和大家分享的是:汽车设计中的结构/材料优化分析。

结构/材料优化

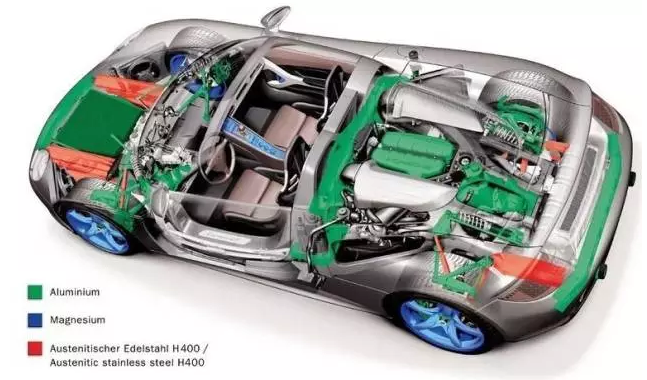

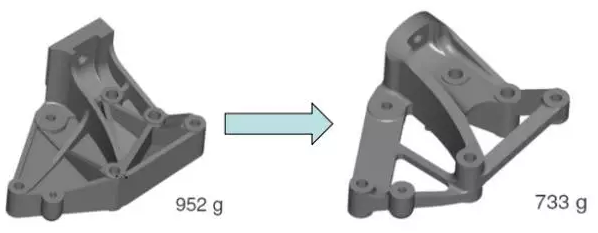

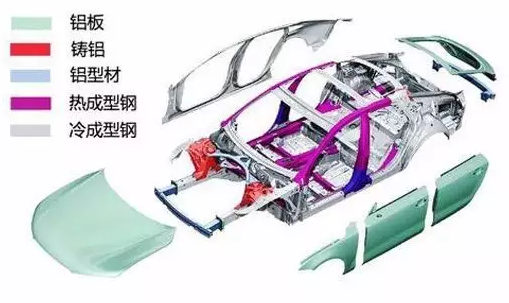

优化设计包括尺寸优化、形状优化、形貌优化和拓扑优化,而表现在汽车设计中则有轻量化、材料节能环保、提高动力性能等。在维持汽车重要区域原结构、车身模态和刚度性能等基本不变的基础上,对于其他部位进行优化从而达到轻量化、新型材料应用等。基于CAE分析的优化设计也常用于新车型的开发。

近年来,随着对汽车本身的安全性要求不断攀升,对汽车车身结构安全部件材料的优化设计就显得异常重要!

针对此材料和厚度的交互性问题,推出其匹配优化的设计方式。首先主要通过传力路径和能量分析的方式初步选取相应设计部件。然后由此进行敏感性的分析,这样才能更准确的找出最受影响的安全部件作为设计的对象,从而真正解决难以选取设计对象的问题。

同时可针对所选取的设计对象,采用优选近似模型和多目标优化的方式对其厚度和材料实施匹配和优化,这样就充分的利用了两者的交互性,真正实现材料和厚度的变量混合。

一、汽车安全部件的选定分析

(一)分析汽车传力路径

主要针对其正碰当中的流动应力进行分析,可通过明确其车应力变化和部件截面展开分析。其传力路径具体表现在以下几点:

(1)车辆本身和刚性壁障产生碰撞时,一旦其前保险杠产生变形,会将力直接传递至上纵梁,然后通过上纵梁传递至A柱上端位置,最后直接向后传递。

(2)当车辆和刚性壁障产生碰撞时,一旦其前保险杠产生扭曲,会直接将冲撞力转移至前纵梁,然后直接传输至A柱下端、门槛梁以及底板纵梁等位置,最后向后传递。

(3)一旦车辆和刚性壁障产生碰撞,汽车A柱下端将直接受到前轮胎的作用力,而前轮会将其真所受的冲撞力转移至A柱下端位置,进而由此传递至门槛梁位置,最终由此向后传递。

(二)分析汽车能量分布

针对其传力路径安全部件的能量分析工作,主要是为了明确此类部件是否在传力路径上起到了相应的吸能作用,然后据此明确发生正碰时的具体部件。

(三)分析汽车材料敏感度

对于汽车车身材料的匹配优化,通常还需要对其敏感度进行分析,具体可采用正交试验的方法进行敏感度分析。通过敏感度分析,能够对多种影响类因素的主次顺序进行有效的判定。车身材料一般都是使用高强度钢,而使用更高强度的刚强度钢需要较高的成本。所以,就必须保证所选择的部件材料,其碰撞性能获得更好的改善,这样才能极大的避免汽车本身车身材料和成本的浪费。

二、汽车安全部件材料的匹配优化设计

(一)材料匹配模型分析

具体需要结合正碰部件的敏感度分析结果来选取对材料造成明显变化和影响的部件材料作为设计的对象。具体通过敏感度分析,并结合多种材料的碰撞特性来明确哪些部件属于最适宜的强度等级,可直接从备选材料当中选取最适宜的材料作为其部件材料的取值范围。

(二)材料匹配优化设计过程分析

针对汽车安全部件的材料匹配问题必须充分考虑到其部件的材料和厚度,这属于离散混合变量多目标优化的问题。最常用的方式将离散变量直接当作是连续变量的形式,然后将最优点圆直接调整为相应的离散值。不过,这种方式只能获得局部的优化,有时甚至在其可行域外。还有一种方式就是将连续变量实现离散化,一旦其离散的方式不正确,也将只能获得局部的优化。

结语

综上所述,对于汽车安全部件材料的匹配优化,需要采用传力路径和能量分布的形式来选择其正碰相关部件,然后可直接通过敏感度分析的方式提取出其中的安全部件。再进行模型计算的方式,得出优化数据,最终运用于车身的设计当中。

除了这些已成熟的CAE技术之外,近些年在汽车行业也出现了一些新技术如虚拟试车场整车分析、制造车间焊装铆接过程模拟分析等。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明