Flotherm有限元软件对某种电源设备的热仿真分析设计

Flotherm是一款强大的应用于电子元器件以及系统热设计的三维仿真软件。在任何实体样机建立之前,工程师就可以在设计流程初期快速并简易地创建虚拟模型,运行热分析以及测试设计更改。

今天,有限元科技小编跟大家分享的是:使用有限元软件Flotherm对一种航天器电源设备的热仿真设计。

1、背景

航天器电子设备要求体积小、重量轻,这就使得电子元器件组装密集度高,而大多数电子元器件过早失效的主要原因是由于过应力(如电、热或机械应力)。电应力和热应力之间存在紧密的内在联系,减小电应力(降额)会使热应力相应的降低,从而提高电子元器件的可靠性。对于航天器单机电子设备,不能够使用自然对流形式进行冷却,这是在轨失重状态所致。因此宇航电子设备只能依靠传导、辐射,或者强迫对流的冷却方式。

电子设备的可靠性在很大程度上取决于设备结构设计的合理性和所采取散热措施的有效性。这种航天桥与其他的电子设备相比,该设备功耗大。由于高温会对电子元器件的性能产生有害的影响,为避免温度过高形成机械应力损伤、降低电子元器件寿命,必须进行合理的热设计,给大功耗电子元器件建立有效的散热路径。使用Flotherm对这种航天器电源设备的进行热仿真设计,能够很好地解决这一问题。

由于设备结构设计以及元器件的布置安装形式必须能够满足元器件Ⅰ级降额的要求,热仿真分析的目的是验证设备工作时元器件是否满足Ⅰ级降额的要求。

2、输入条件

电源整机设备由5个相同且又独立的模块组件构成,安装于一个封闭的金属盒体内。单个模块组件装有一块PCB板。PCB板厚度为2mm,材料为FR4,覆铜层为4层厚度35μm(从上往下依次是:信号层、地层、电源层、信号层),各层覆铜层占PCB的百分比分别为:信号层40%,地层/电源层:80%。

为同时满足电子设备轻量化、强度和刚度的要求,电源设备机箱壳体采用2A12铝合金材质,通过整体铝块铣削加工而成。为了考虑辐射散热,整机外表面均进行黑色阳极化处理,表面发射系数大于0.85。安装接触面积为22767mm2,是主要的热传导散热途径。

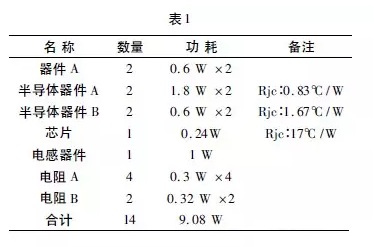

电源设备的工作模式是同时有3个模块组件工作,热功耗接近27.3W。单个模块组件功耗分布见表1。

3、电源设备结构

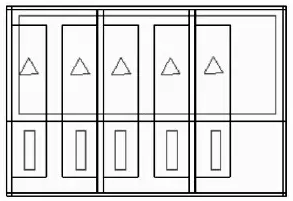

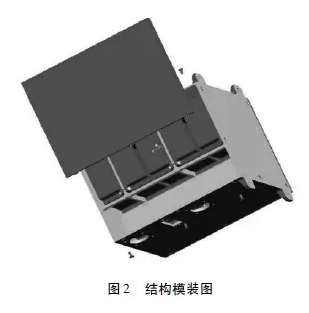

整机结构件选用2A12硬铝合金,这种材料强度高、比热熔大、传热好,易于加工、重量轻、不易变形,在航天产品中为通用首选材料。结构布局如图1所示,模装图如图2所示。

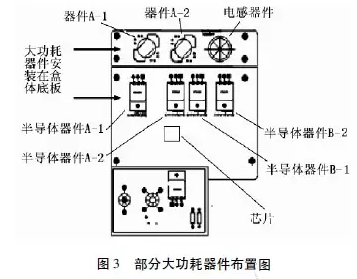

电源设备的5个模块组件分别安装在5个小壳体内。电源按5个相同的电源模块设计,所以结构分为5个相互屏蔽盒体和一个安装结构体,这样符合EMC要求。材料均选用2A12硬铝及整体掏铣工艺。电源盒壁厚为1.5mm,盒体底部厚度为2mm,结构体侧壁厚2mm,以加强结构的强度。器件A、半导体器件A和B,安装在盒体底板上,散热面与金属结构件通过导热垫直接接触,形成良好的散热途径。器件布置图如图3所示。

电源安装结构体下端设计四个安装凸耳,凸耳采用具有加强筋的结构方式,安装连接件采用M5螺栓进行连接,安装面位于结构体底部。为保证散热途径的有效性,结构体底部安装面的平面度要求为0.2/100×100mm2,表面粗糙度要求为1.6μm。同时,为满足电磁兼容性(EMC)要求,结构设计中的搭接面保证充分接触,有效抑制电磁辐射的泄漏。

由于该电源设备功耗较大,因此对于大功耗电子元器件建立合理的散热路径非常重要。具体实施措施是在大功耗器件所处的相应位置设计安装凸台,通过接触传热的方式建立良好的散热路径。

4、热仿真分析及结果

仿真计算的边界条件为空间微重力真空环境恒定温度60℃,设备表面发黑处理(表面发射系数取0.85),环境的热辐射背景温度也取为60℃,电源处于真空环境,由此确定求解条件考虑传导和辐射换热。

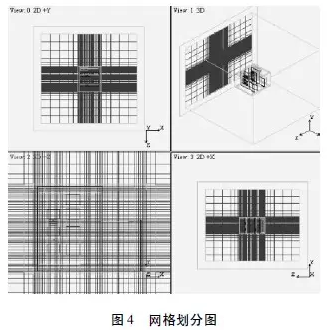

应用Flotherm软件进行网格划分,网格的疏密会对计算产生直接影响,过密会导致计算时间太长,过于稀疏也会影响计算精度。一般利用软件定义中等网格,软件会根据模型的情况自动设置最小网格单元尺寸和最大网格单元尺寸。对于一些电子设备,大功耗器件比较集中的区域还可进行局部精细化网格划分。对于此电源设备,根据模型实际情况,选定中等网格,建立有限体积模型,并根据材料及元器件的热物理参数建立起物理模型。其有限网格的划分如图4所示网格单元376680个。

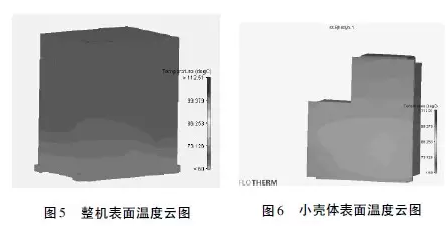

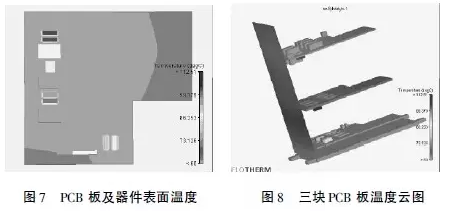

通过Flotherm软件计算求解后获得的数据如后续图示:整机表面温度云图如图5所示;安装位置距离整机安装接触面最远的小壳体表面温度云图如图6所示;PCB板及器件表面温度云图如图7所示;三块PCB板温度分布如图8所示。

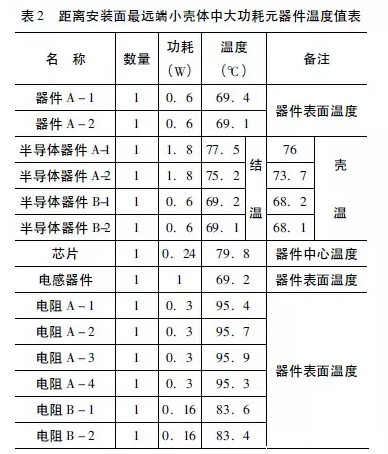

通过热仿真计算可以得到电源设备各模块中元器件的温度值。由整机表面温度云图可知,距离安装面越远的部位温度值就越高。在此列出三个工作模块中距离安装面最远端的小壳体中大功耗器件的温度值如表2所示。由表2可知,由于器件A、半导体器件、芯片散热面与结构小凸台进行接触传热,形成了良好的传热路径。因此,虽然自身功耗较大,但其温度值比未采取散热措施的电阻温度低很多。

5、测试试验

为了验证热仿真计算的准确性,在设备热真空试验(60℃平衡阶段)中对部分器件用热敏电阻测得其温度(瞬时)值见表3。由表3可知,实测值与仿真值的误差最大为4.9℃。这是由于受测量中不可避免的误差因素的影响,但误差值均在5℃以内,并且实测值与仿真值均满足元器件Ⅰ级降额的要求。通过表2和表3的对比分析,结果表明在设备研制阶段利用 Flothem对其进行热仿真分析,可较为准确地估算大功耗器件的工作温度,同时对设备结构设计和PCB板元器件布置的合理性进行评判,并提出修改方案和具体工艺措施。

6、结论

根据热仿真计算结果,须对电源的大功耗器件建立良好的散热路径。具体措施是在大功耗器件的相应安装位置设计小凸台,并在电装过程中在小凸台上表面和器件传热面之间加装两面均带胶的导热垫。结构设计时应充分考虑导热垫的压缩量,给出合理的配合间隙值。此外,还需由加工工艺和装配工艺保证接触传热的有效性。

通过热仿真分析,该电源内各元器件均工作在Ⅰ级降额的安全温度范围内。由于理论计算比较繁琐,而采用仿真计算时考虑的边界条件难免会有误差。此外,热仿真分析的目的只对设备结构设计、元器件布置和安装提供参考依据,仿真计算的精确度最终应通过相应的试验进一步进行验证。

深圳市有限元科技有限公司是Flotherm软件的一级代理商,并代理国外其他多款cae软件,有限元科技是以工程仿真软件开发为核心,集cae咨询、cae培训、cae软件研发与销售为一体的高科技企业。公司秉承以最高质量的产品和最高质量的服务满足客户的各种需求的服务理念,致力于为客户提供一站式cae整体解决方案,目前已为全国超过500家企业提供cae分析服务。如需购买有限元软件或咨询服务请联系电话:13632683051,咨询QQ:2039363860/4006046636。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明