有限元对扭转刚度灵敏度分析的某车型轻量化设计

1、引言

据统计,汽车每减轻其总质量的10%,燃油消耗量可降低6%~8%,降低排放5%~6%。车身是汽车的重要组成部分,其重量约占整车重量的50%,对车身结构进行优化设计能够有效降低汽车自重。仿真优化软件作为轻量化的重要手段和工具,本文以灵敏度为手段,车身厚度为设计变量,以车身重量最小为优化目标,以车身刚度、模态频率为约束条件,进行轻量化设计,实现有效减重。

以某车型白车身为例,应用优化设计软件OptiStruct,以扭转刚度灵敏度分析为基础并应用优化算法,在重点保证白车身扭转刚度和一阶扭转模态性能的前提下,以车身质量的最小化为目标,通过优化各车身零件的厚度,实现减重31Kg,同时扭转刚度和尾门框菱形扭转模态频率均有一定程度的提高,最后应用轻量化系数进行了基于扭转刚度和一阶扭转模态的轻量化评价。

2、仿真理论

(1)灵敏度基本原理

车身结构分析中的灵敏度分析是分析车身结构性能参数uj(即设计目标)的变化对车身结构设计参数xi变化的敏感性,其敏感性定义为

(2)优化数学模型

基于车身结构刚度和固有频率的优化问题数学模型为:

3、有限元仿真建模

利用HyperMesh前处理建立某车型白车身有限元模型,采用acm单元模拟车身实体焊点,采用三角形和四边形网格单元进行网格划分,车身有限元模型如图1所示,其中单元总数为680257个,四边形单元591092,三角形单元1747个,三角形比例为2.87%,焊点总数为6557个。钣金材料属性:钢(Steel),弹性模量(E)=210000MPa,泊松比=0.3,密度=7.9g/mm3。

图1某车型白车身有限元模型

4、扭转刚度及灵敏度计算

白车身静态扭转刚度作为白车身性能评价指标中比较重要的一种,用于反映白车身结构最基本的静态特性。因为汽车行驶过程中受到车轮作用而产生整车扭转的情况非常普遍,因而白车身抗扭能力大小,直接影响到白车身疲劳寿命及白车身的舒适性。扭转刚度评价指标一般包括扭转角、前风窗翘曲度、前中、尾门门框对角线变化量等。

(1)扭转刚度计算及结果

a、边界条件

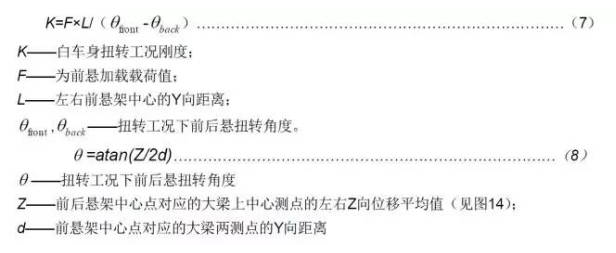

分别约束白车身左右后悬架弹簧支座位置13、123平动自由度,并约束前防撞梁中心Z向平动自由度;载荷条件为在左右前悬架弹簧支座位置施加大小相等、方向相反的垂力7350N,施加扭矩为前轴许用轴荷,扭转刚度计算计算公式如下:

b、计算结果

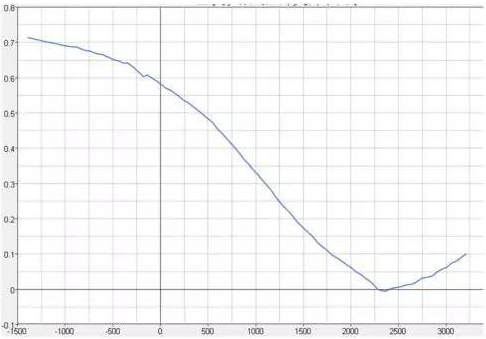

通过公式(2)得到前悬相对扭转角为0.726deg,通过公式(1)得到扭转刚度为11472N·m/deg,其左前纵梁扭转位移曲线图见下图:

图2扭转位移曲线图

(2)灵敏度计算及结果

结构灵敏度是指所关注的结构性能指标对某些结构参数的变化梯度,白车身扭转刚度灵敏度分析是车身扭转刚度的变化对车身结构设计参数变化的敏感性。除了扭转刚度灵敏度外,为了更加有效地反映车身钣金单位厚度对扭转刚度的灵敏度,进行了归一化处理,得到扭转刚度相对灵敏度,即扭转刚度灵敏度与质量灵敏度的比值,它主要体现了厚度对扭转刚度的贡献效率。扭转刚度相对灵敏度有正负号之分,由于质量灵敏度为正,所以其符号与扭转刚度灵敏度一致。扭转刚度灵敏度正值表示结构响应位移的变化与板件厚度变化具有相同的趋势,负值表示相反的趋势。

灵敏度计算的设计变量为车身板料厚度属性,本文进行了对称处理,即左右对称件放入一个部件中,减少变量数量,提高计算效率,便于排序处理。计算中共选取了73个零件,以车身的初始设计厚度为初值,设置变量变化范围±50%。响应函数为左右前悬架中心点对应的大梁上中心测点的Z向位移绝对值平均值d和白车身全局质量。约束函数为将约束d定义在一定范围内。目标函数设为白车身重量最小。

由于篇幅所限,仅列举了某车型扭转刚度相对灵敏度前5位和后5位的零件及数值:

表1扭转刚度相对灵敏度前5位的零件及数值

表2扭转刚度相对灵敏度后5位的零件及数值

5、轻量化设计

(1)轻量化评价和技术手段

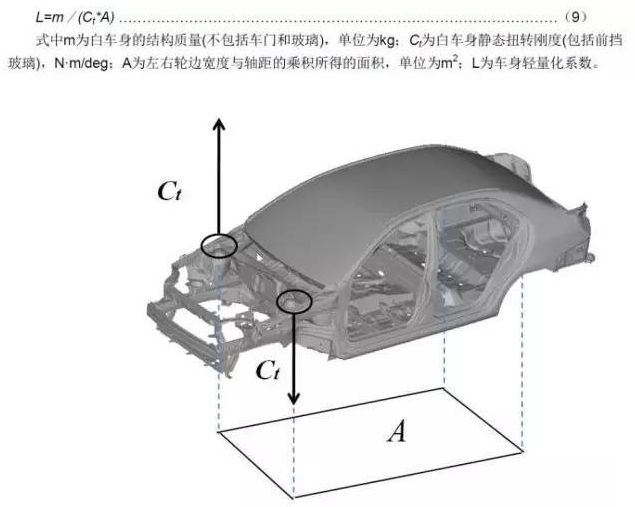

车身结构的轻量化设计是应用优化设计的方法。在保证车身结构性能要求的前提下,提高材料的利用率,减少冗余的材料,从而达到车身结构轻量化的目的。宝马汽车公司的BrunoLudke提出了车身轻量化系数的概念,该系数可用下式表示:

图3BMW轻量化系数表征

从该公式可以看出,该系数为评价基于扭转刚度的车身轻量化水平,主要用于车身结构类似的车型扭转刚度对标。从该式还可延伸到基于弯曲刚度、一阶模态评价等,本文基于此进行了基于扭转刚度和一阶菱形扭转模态的轻量化评价。

概念阶段的轻量化设计,一般运用拓扑优化、形貌优化、自由尺寸优化、形状优化等一种手段或多种手段相结合指导来改进车身结构。在详细设计阶段,由于车身结构框架基本成型,在不大幅修改模具的前提下很难进行大的结构更改,因而此阶段进行厚度灵敏度优化是一种有效的、成本较小的轻量化手段。在保证车身结构性能的前提下,通过对车身板件厚度的重新合理调整分配,实现车身轻量化。

本文就是基于扭转刚度灵敏度分析,进行了厚度优化,从而实现减重设计。

(2)轻量化方案

对于扭转刚度相对灵敏度大的板件,进行增厚处理;对于扭转刚度相对灵敏度小的板件,进行减薄处理。厚度灵敏度优化一般还需要综合考虑扭转刚度灵敏度和扭转刚度相对灵敏度。对于某些质量灵敏度贡献较大,扭转刚度相对灵敏度小的板件在保证性能的前提下进行减薄,质量减重较多,不过考虑到这类板件一般比较大,需要特别注意校核板件上的局部刚度或强度问题。厚度灵敏度优化直接得到的结果会产生一些零件的板厚含有多位小数,一般取小数点后一位有效数字进行修正。不过由于各汽车企业冲压薄板钢规格有一定差异,并且考虑到一些车型车身钣金的共用问题,还需企业根据现有的板材规格进行有选择的应用。

本文基于扭转刚度相对灵敏度对73个零件进行了厚度优化,对于灵敏度排名靠前的零件一般进行对于灵敏度排名靠前的零件一般进行加厚处理,而对于排名靠后的零件一般进行减薄处理,篇幅所限,仅列举了前5位和后5位的零件厚度原始值和优化值:

表3扭转刚度相对灵敏前10位的零件厚度及优化值

表4扭转刚度相对灵敏后10位的零件厚度及优化值

(3)轻量化结果

该车型轻量化设计实现减重31Kg,质量减轻6.94%。优化后白车身扭转刚度和尾门框菱形变形模态频率分别提高4.4%和15.7%。基于扭转刚度的轻量化系数从8.4降低到7.5,基于一阶菱形扭转模态的轻量化系数从4.8降低到3.8。优化后还分别进行弯曲刚度、强度、安全校核。车身前弯、后弯刚度分别下降2.42%和7.95%,这是由于厚度优化主要基于扭转刚度的,扭转刚度和门框菱形扭转模态频率的提升是在牺牲弯曲刚度的基础上实现的。不过对于本文车身承载结构而言,更关注扭转刚度性能,优化后的弯曲刚度仍然满足设计目标要求。强度方面,轻量化对整体的应力状态影响不大,并且对部分高应力区还有一定改善。

该车型轻量化后经过软工装可靠性试验、安全碰撞试验等验证,满足设计要求,说明减重是有效的。

6、结语

(1)本文以某车身扭转刚度灵敏度分析为基础,应用车身结构优化算法,通过对车身部分零件的厚度进行优化,实现车身轻量化优化设计,并通过试验验证。

(2)该车型轻量化设计减重31Kg,轻量化后扭转刚度和尾门框菱形扭转模态频率分别提高4.4%和15.7%,车身前弯、后弯刚度分别下降2.42%和7.95%,均满足设计目标要求。

(3)根据轻量化系数概念进行了扩展,并进行了基于扭转刚度和一阶菱形扭转模态的轻量化评价。采用OptiStruct软件对白车身进行轻量化设计,可以在满足性能的同时实现减重软件对白车身进行轻量化设计,可以在满足性能的同时实现减重软件对白车身进行轻量化设计,可以在满足性能的同时实现减重软件对白车身进行轻量化设计,可以在满足性能的同时实现减重该方法简便有效,可广泛应用于同类结构的轻量化该方法简便有效,可广泛应用于同类结构的轻量化设计。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明