“史上最贵车祸现场”CAE仿真起什么作用?

“砰!”一声冲天巨响!一辆列车以76km/h的高速撞向另一辆车头。一瞬间车头炸裂、烟雾漫天,场面令人窒息。不过不要担心,这仅是一场碰撞试验。近日,青岛中车四方股份公司在76Km/h的高速下,进行了列车实车车辆级对撞试验。这是目前世界上高速列车最高速的车辆级碰撞试验。

此次碰撞试验结果:两车司乘空间完整,吸能结构变形可控、有序,无爬车现象。车辆防撞性能优异,试验进一步验证了高速列车吸能装置的有效性。试验的成功,标志着中车四方在高速列车被动安全技术领域达到世界先进水平。

在世界高速列车领域,被动安全技术是一项技术“制高点”。所谓被动安全,就是当列车发生意外碰撞时,通过车辆吸能装置耗散撞击能量,最大限度降低碰撞损伤,有效保护乘员安全。这种实车对撞属于车辆级碰撞,验证级别高于欧洲EN15227碰撞标准要求,更接近车辆实际运营工况。同时,76km/h的碰撞速度,也是目前世界上高速列车最高速的实车碰撞试验速度。

看到这,大部分网友表示心疼钱,称此次试验为“史上最贵车祸现场”

有的网友则显得“懂行”,表示这种昂贵的试验肯定在之前反复进行过大量CAE仿真测试,以保证物理试验的一次性通过,节约成本。要知道一般实体碰撞试验涉及到试验数据的采集和处理,通常采用的数据采集系统为电测量和光测量相结合的系统,实验中要用到大量的传感器和数台高速摄像机,这些数据采集系统以及试验中采用的假人在试验前都要进行严格的标定,其试验准备工作是十分费时的。最重要的是碰撞试验属于破坏性试验,所需费用确实非常非常的昂贵。

下面让我们看看采用CAE仿真技术如何进行列车碰撞分析的。

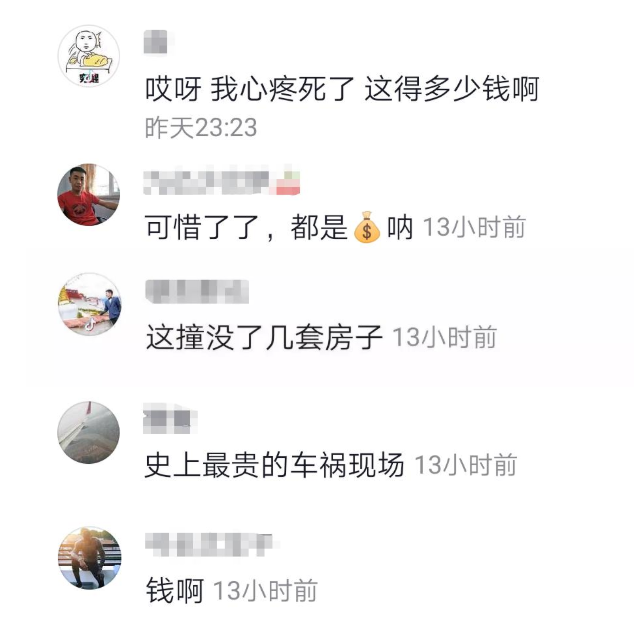

模型简化

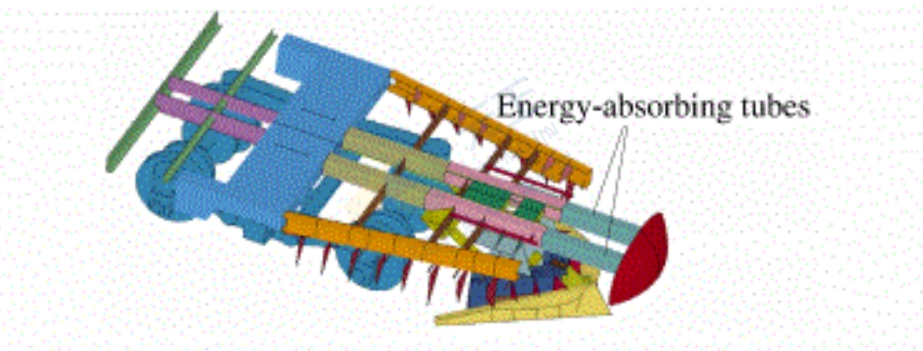

列车一般由8节或16节车厢构成,其中头车的结构相对复杂,主要有车钩、牵引梁、排障器、头部蒙皮、车身三层板结构、加强筋、司机室等部分组成,其他诸如底架、门把手、焊接处等部分对冲击碰撞计算影响不大,故对此部分进行模型简化。

某列车头车的有限元模型

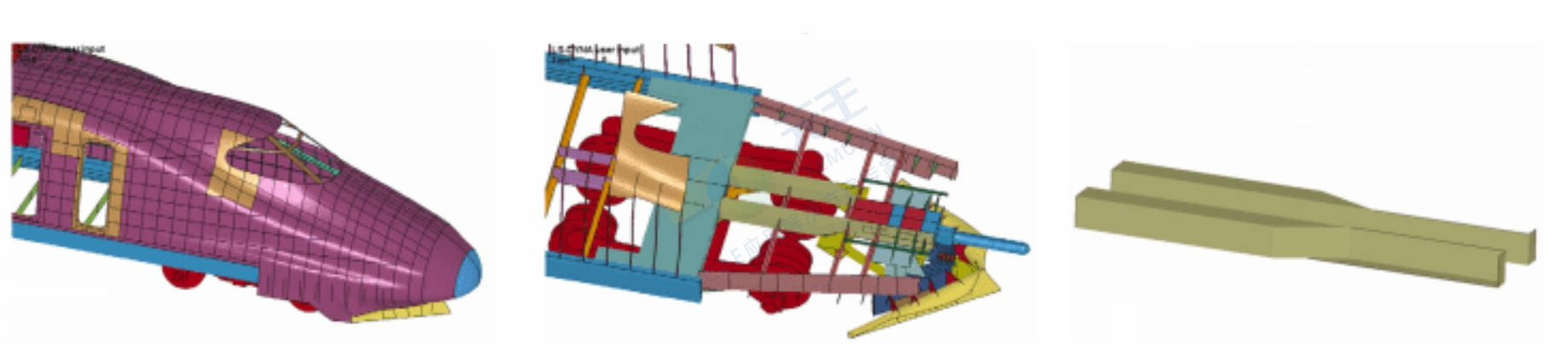

车头整体和局部碰撞仿真

通过CAE仿真模拟可以看到,撞击变形主要集中在司机室前端的牵引梁区域和排障器部分,司机室的严重变形不利于人员的安全,底架和梁的弯曲变型也不利于能量的吸收。

头车撞击刚性墙的变形情况

从下图可见,牵引梁的变形模式均是以整体屈曲为主,即在牵引梁的中部发生弯曲,随着碰撞的速度的递增,弯曲愈加明显,还伴随着前端出现一些局部的塑性变形。整体屈曲不利于缓冲冲击力和吸收能量。

撞击刚性墙时牵引梁的变形情况

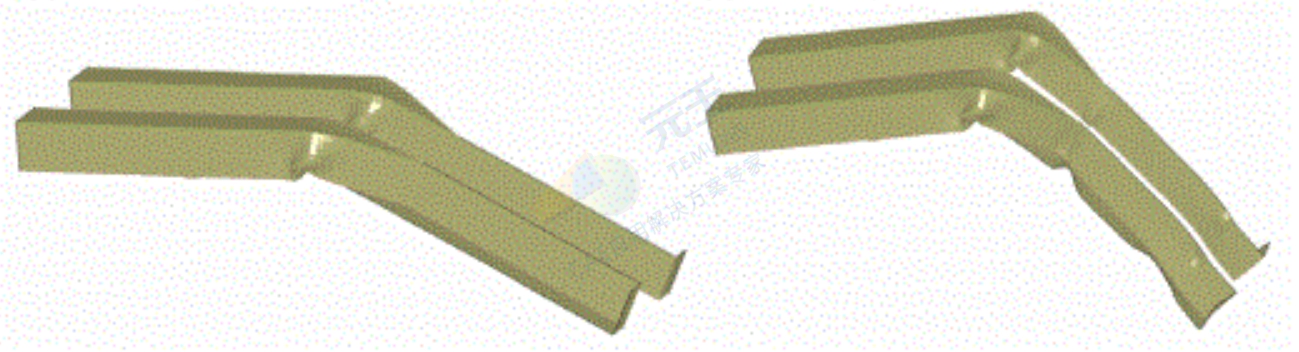

通过对列车碰撞的CAE仿真分析可知,原头车结构在碰撞发生时,没有专门的吸能机构,主要撞击部件牵引梁以弯曲变形为主,不利于能量的吸收和冲击力的缓冲。通过将牵引梁的主体部分由原来的方管结构改为圆角的方管,并在牵引梁的前端添加同样结构的吸能管使其与牵引梁共轴,头车吸能量大幅提高,有效降低了碰撞后的风险。

改进后的牵引梁和吸能管

与试验技术相比,CAE仿真技术能够在新产品初期的设计阶段就可对产品的安全性做出初步的评价,可尽早地发现问题和解决问题,从而极大地降低了开发的费用和缩短开发周期。同时CAE仿真技术的重复性好,存储的信息量大,可以观察其内部零件的变型情况和应力应变分布情况,在改进方案中能够针对性的修改模型。当然,采用CAE仿真并不意味着放弃试验技术,计算机仿真模型的正确性最终要由试验验证。选择元王CAE仿真应用专家,为您的企业带来无限可能!