商用车前下部防护装置结构模拟碰撞分析与优化

1、概述

随着汽车工业的迅速发展,汽车普及率的大幅提高,交通事故也随之增多。交通事故给人们的生活带来了巨大灾难,已成为世界性的社会问题。据世界卫生组织统计,自汽车问世以来,全世界死于交通事故的人数已达数千万,并且还在以每年百万人的速度增加,此外加上几倍于死者的受伤者和家属以及各种物质损失,这种损害显然是十分巨大的。以2006年世界主要国家地区道路交通事故发生统计数据1为例,在美国大约有43300人死于道路交通事故,在欧盟大约有38500人死于道路交通事故。虽然这些年来,如美国等发达国家由于汽车造成的人员死亡率有了一定程度的下降趋势,但是多数发展中国家,例如中国,虽然只占世界汽车保有量的2%,但交通事故却占了15%,已数年是交通事故数量和死亡人数最高的国家之一。我国每年发生道路交通事故大于30万起,而且连续几年死亡人数均超过10万人,相当于平均每5分钟就有1人死于车祸,汽车交通事故已经严重威胁到人们的生命和财产安全,成为了人类生存面临的一个不容忽视的安全问题。因此,提高汽车的碰撞性能已经越来越重要。

为提高汽车的安全性,欧美发达国冢先后制定和实施了相应的法律和技术法规。目前,我国已开始实施部分强制性碰撞安全法则,使得大部分乘用车汽车必须通过相关的碰撞法规检验才能上市销售。对于商用车领域,国家发展与改革委员会也发布了GB26511标准,其中强制规定了商用车前下部防护装置的碰撞性能要求。为了满足GB26511标准的要求,本文对新开发车型的前下部防护装置,借助CAE的仿真手段进行虚拟碰撞验证分析。通过HyperMesh前处理软件,建立碰撞有限元模型,并采用RADIOSS求解器计算,通过分析碰撞模拟结果及时发现问题,进行结构优化改进,尽可能避免通过实物样件碰撞不合格后再进行改进的弊端,降低开发成本,缩短开发周期。

2、前下部防护装置介绍及有限元模型建立

(1)商用车前下部防护装置介绍

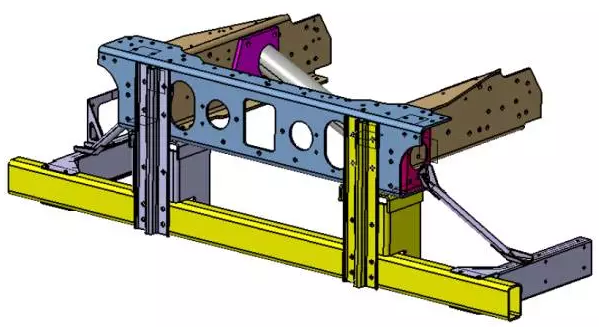

前下部防护装置是汽车上较大的覆盖件之一,作为一个独立的总成安装在汽车上,它对车辆的安全防护、造型效果、空气动力学特性等有着较大的影响。汽车前下防护装置安装在汽车的最前端,在整车造型风格中起到至关重要的作用,它能够诠释出整车外装饰的艺术风格,好的保险杠能够使用户感到赏心悦目,得到美的享受。无论汽车的大、小改型设计,保险杠总是成为造型师手中重点塑造的对象,造型美观是整车的亮点及卖点。另外,发生碰撞时,大多数情况下都有前下部防护装置的参与,前下部防护装置作为汽车安全防护装置是现代汽车结构的重要组成部分。前下部防护装置的基本结构如图1所示。

图1前下部防护装置结构示意图

(2)GB26511法规要求

GB26511法规适用于安装在N2和N3类车辆上的下部防护装置,本法规的目的是对M1或N1类车辆提供在发生前部碰撞时的车辆前下部的有效保护。GB26511法规规定了商用车前下防护装置的设计要求和碰撞试验方法,主要对于卡车前下防护装置进行以下三个点进行碰撞测试。具体碰撞试验要求如下:

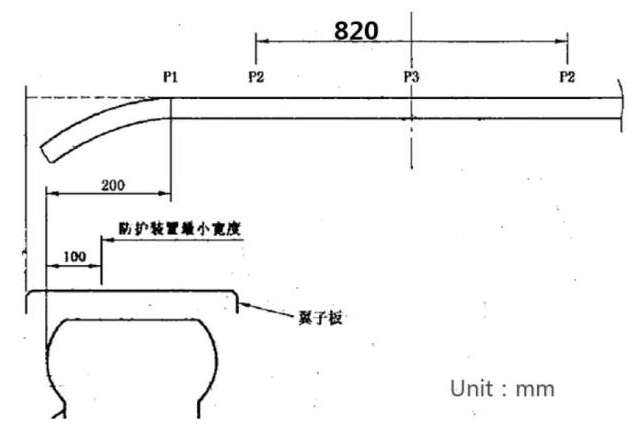

第一、各P1点与切向前轴上的轮胎的最外侧点的纵向平面的距离最大为200mm,但不包括靠近地面的轮胎的膨胀;各P2点与相互距离为700-1200mm(包括)的车辆的中间纵向平面相对称。P3点位于车辆的垂直纵向中间平面上。如果与前下部防护相关的车辆的结构和部件位于完全与其纵向中间平面对称的位置,则在各P1和P2点上的试验应在一边上进行。

第二、与车辆或要安装的车型的最大重量的50%相等但不超过80×103N的水平力应连续地施加在两个P1点上;与车辆或要安装的车型的最大重量的100%相等但不超过160×103N的水平力应连续地施加在两个P2点上。如果装置不连续以及在两个P2点之间的截面面积过小,则试验应继续在P3点上施加与P1点上同样的水平力。试验时,应当尽可能快地施加试验力,并且装置或车辆应承受至少0.2秒的下述规定的力。

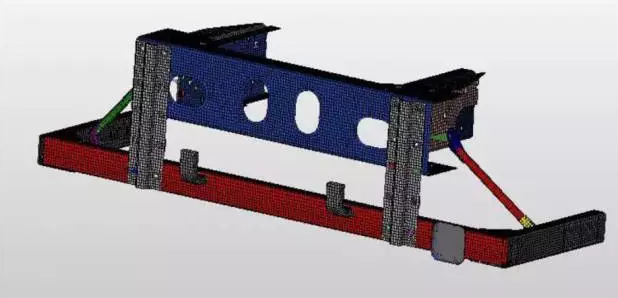

(3)前下防护碰撞有限元模型建立

按照碰撞分析网格建模要求,严格控制网格质量,建立的有限元分析模型中,车架纵梁,车架横梁,圆管梁,保险杠和前防护等采用壳单元模拟,网格大小平均值为10mm,螺栓连接采用RBODY单元进行模拟。保险杠支架的材料牌号为Q235,其余结构材料为610L,有限元模型如下所示:

图2前下防护有限元模型

(4)边界条件

约束:为了考虑车架总成第一横梁及侧支撑管梁对前下部防护装置的贡献,将约束施加在车架总成第一横梁后端部的纵梁截断面上,约束其六个方向的自由度。

载荷:根据法规GB26511的要求,分别在P1、P2、P3(如图3)施加速度1.5m/s的速度边界,通过接触力输出判断结果。

图3P1,P2,P3碰撞点

3、分析结果

(1)初始结构分析结果

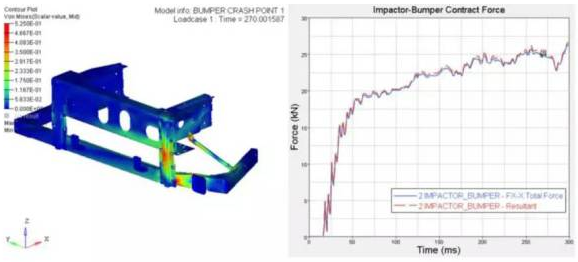

根据设计人员初步设计的结构进行分析,其结果如下图4:

图4P1点碰撞接触力及应力云图

P1点工况下:碰撞器和保险杠的相互作用力是2.75吨;

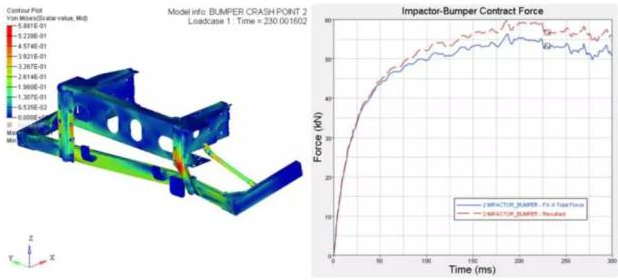

图5P2点碰撞接触力及应力云图

P2点工况下:碰撞器和保险杠的相互作用力是小于6吨;

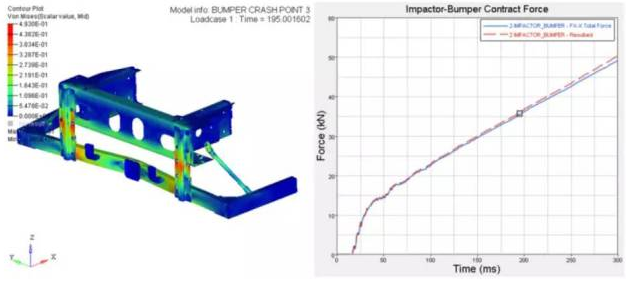

图6P3点碰撞接触力及应力云图

P3点工况下:碰撞器和保险杠的相互作用力是<5吨;

通过分析可知:P1、P2、P3碰撞的结果均不满足GB26511的法规要求,需重新进行结构优化。

(2)优化后结构分析结果

根据初步分析结果,对结构进行优化,增加了车架横梁与碰撞横梁支架的过渡支架,并进行了局部结构的加强,优化后仿真计算结果如下:

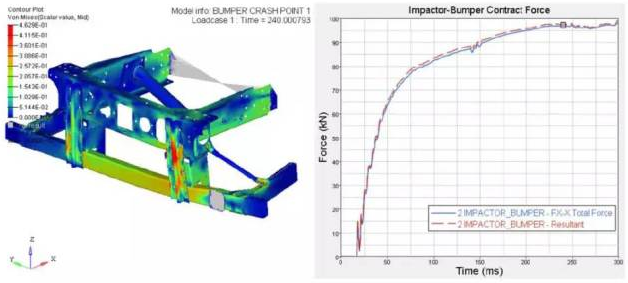

图7优化后P1点碰撞接触力及应力图

P1点工况下:碰撞器和保险杠的相互作用力是10吨。

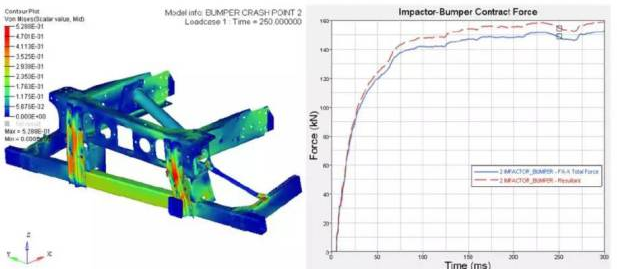

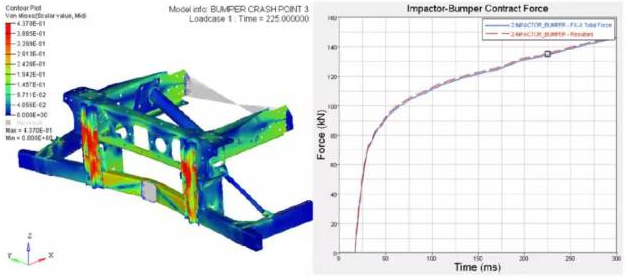

图8优化后P2点碰撞接触力及应力图

P2点工况下:碰撞器和保险杠的相互作用力是小于16吨。

图9优化后P3点碰撞接触力及应力图

P3点工况下:碰撞器和保险杠的相互作用力是小于15吨。

4、结论

本文通过对前下部防护装置初始结构的低速碰撞仿真分析及时发现结构不满足GB26511法规要求,并针对结构薄弱区域进行优化改进。对改进后结构再次进行碰撞仿真分析,其结果显示,改进后结构基本满足法规要求。通过使用HyperMesh建模,RADIOSS求解器进行模拟仿真实验分析,可以为实物样件实验提供有效的模拟实验数据。以此为基础对模型进行改进,,用来提高真实碰撞试验中模型的通过率,可以一定程度上降低研发周期和成本。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明