基于RADIOSS和HyperCrash的电动车组碰撞仿真

项目介绍

随着列车的全面提速,列车碰撞安全性成为现代列车研究的最关键内容之一。车体的耐撞性包括车体结构的承载能力、变形模式和自身吸收撞击能量的能力等多方面的综合特性。满足列车车体结构的耐撞性,也就是在一定的撞击速度下,列车车体的各个部位能有序的发生碰撞变形,在尽可能多的吸收撞击能量的同时,最大限度的降低撞击减速度,为司机和乘客保留足够的逃生空间,从而降低碰撞事故带来的伤害。

某知名厂商以某铝合金电动车组车体结构为载体,利用HyperMesh软件强大的网格划分功能建立网格,并在HyperCrash中建立8节编组动车组有限元模型,采用RADIOSS软件显式求解器,基于计算机数值仿真技术对车体进行大变形碰撞仿真,得到该车体发生大变形碰撞时的车体塑性变形、撞击力、车体减速度等参数与时间的变化情况,并根据EN15227标准中的评价准则对该动车组车体的碰撞安全性进行评估。

挑战

由于,目前该碰撞工况很难进行真实的试验,如何在设计阶段对车体的安全性进行准确评估,从而满足安全性需求。

解决方案

该车体是采用大型铝型材焊接而成,采用8节编组,头车前端带有吸能车钩和碰撞吸能器,两节车辆之间带有中间吸能车钩,可以很好的吸收碰撞能量,头车结构如图1所示。

图1头车车体结构示意图

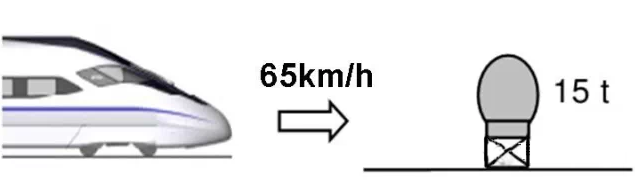

根据EN15227:2008标准,对于在平交路口上,一辆列车单元以65km/h的速度和一个大而重的可变形障碍物之间发生撞击,如图2所示。可变形障碍物的详细参数及模型建立要求可以参照EN15227:2008标准中C。3部分。

图2电动车组碰撞工况

在碰撞过程中,列车的碰撞能量主要集中在车体前端结构部分,而前端结构也同样具有载客能力,需要同时考虑司机和乘客的安全,所以耐撞性对于头车车体尤为重要。为提高计算效率,建立头车车体前面部分模型,后面部分及其他7辆车体用质点模拟。有限元模型建立如下:

图3电动车组碰撞有限元模型

根据上述工况及有限元模型,采用RADIOSS显式求解器进行求解,并用HyperView查看碰撞结果。碰撞过程

中,车体与可变形障碍物随时间变化的变形图如图4所示。

图4碰撞过程车体及障碍物变形图

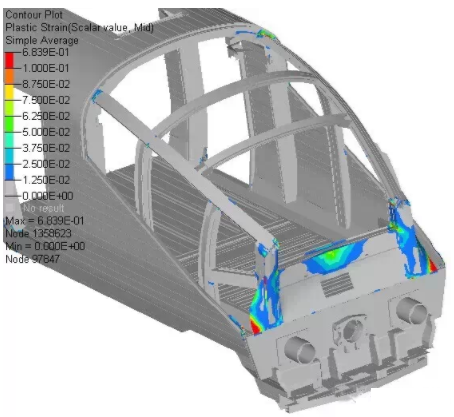

整个碰撞过程中,前端缓冲器仅仅压缩8mm,吸收能量很小,前端车钩与障碍物不发生接触,不吸收能量,由于车体刚度较大,大部分碰撞能量被可变形障碍物吸收。头车的塑性应变云图如图5所示,红色为塑性应变大于10%的区域,从图中可以看到,车体前端发生很小的塑性变形,对车体整体结构几乎没有影响。因此,司机及乘客的生存区没有受到影响。图6为头车的位移云图。

图5塑性应变云图

图6位移云图

结论

根据EN15227:2008标准中规定的碰撞工况,以某铝合金电动车组车体结构为载体,应用Altair公司碰撞仿真软件HyperCrash和RADIOSS进行大变形碰撞仿真,并以碰撞过程中车体结构的塑性变形、司机和乘客的生存空间和平均加速度等情况为基准,评估了该列车的安全性。可以较准确高效的实现动车碰撞仿真,很好地评估并保障列车的碰撞安全性。因此,该仿真方法可以在轨道车辆的碰撞仿真中得到广泛的应用。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明