CAE在汽车路面噪声传递路径的仿真分析及优化

在汽车路面噪声传递路径的仿真分析中,有限元科技借助HyperGraph的NVH分析模块,在纯仿真的环境下应用传递路径分析,在开发更早阶段找到问题根本原因。从本文的优化结果来看,基于纯仿真的传递路径分析周期短,优化效果好。

1、介绍

路面噪声是车辆NVH性能开发过程中控制的一个重要指标。它作为车内主要声源影响乘员舒适性。按照传递路径不同,路噪可分为结构传递声与空气传递声。本文介绍传递路径法(下文简称TPA)在结构传递声分析与优化中的应用。

结构传递路噪典型递路径如下。路面激励通过轮胎传递到轮心,轮心传入悬架,再通过悬架传递到车身。其中悬架与车身界面有多条传递路径。使用TPA方法能识别出噪声传递的主要路径和次要路径。随着建模、求解以及后处理的进步,基于仿真的TPA方法能够在早期快速准确的分析问题。

2、分析方法

影响路噪的主要因素有轮胎、悬架形式、衬套刚度以及车身侧底盘连接点的噪声传递函数。越软的衬套和轮胎隔振效果越好,对路噪越有利。但衬套过软会影响车辆的操控稳定性。为了不影响操控稳定性,本文重点关注车身噪声传递函数的优化。受限于燃油经济性的限制,传递函数优化不能以牺牲重量为代价。使用TPA方法识别出关键路径,能在不牺牲重量的情况下满足整车振动噪声的要求。

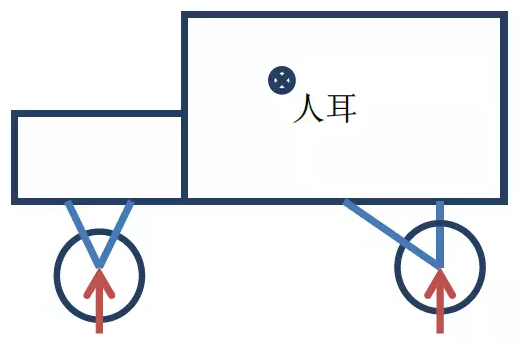

图1工况示意图

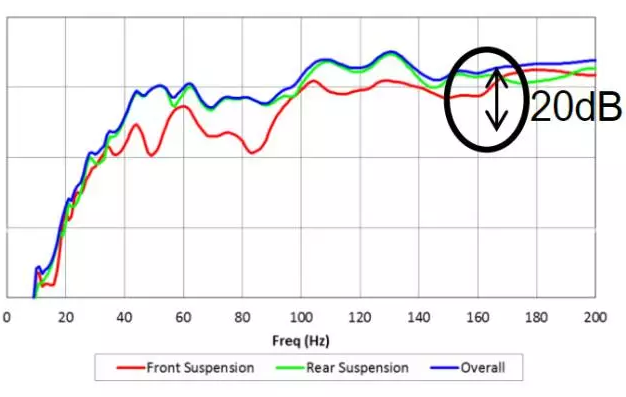

图2计算结果

分析工况如图1所示,对轮心施加0到200Hz的单位激励,响应点为驾驶员人耳处声压。得到图2所示的分析结果。从结果可以看出,峰值出现在110Hz和130Hz。主要贡献来自于后悬架。

单独对后悬架做TPA分析。后悬架为扭力梁结构,与车身有6个连接点,忽略扭转自由度,共有18条传递路径,分别为左右拖曳臂安装点,减震器安装点和弹簧安装点。传统的TPA法需要分别计算传递路径和和传递力。HyperWorks12.0提供了一个新功能,借助PFPATH卡片,基于仿真的TPA计算一次完成,求解器会自动将分析所需所有物理量输出到H3D文件中。计算完成后将分析结果导入NVHUtilities中的TransferPathAnalysis模块,该工具会自动进行后处理。整个分析流程大为简化。

3、分析与优化

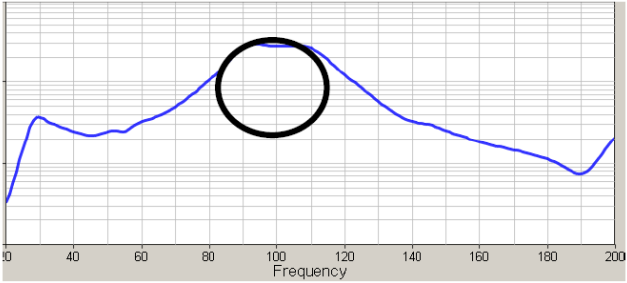

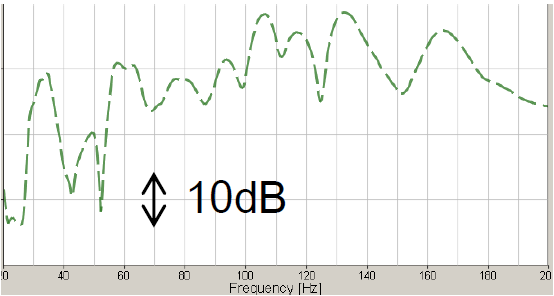

110Hz的TPA结果如图3所示,贡献量最大的路径为后减震器。分别查看传递力图4与传递函数图5可看出,传递力与传递函数在110Hz附近峰值重合,导致了该路径的贡献最大。

图3110Hz路径贡献量

图4后减震器传递力

图5后减震器传递函数

对该路径的传递函数进行优化。通过板块贡献量分析,发现C柱和顶棚对该传函贡献量最大。优化工作围绕这两个板块进行。

(1)C柱优化

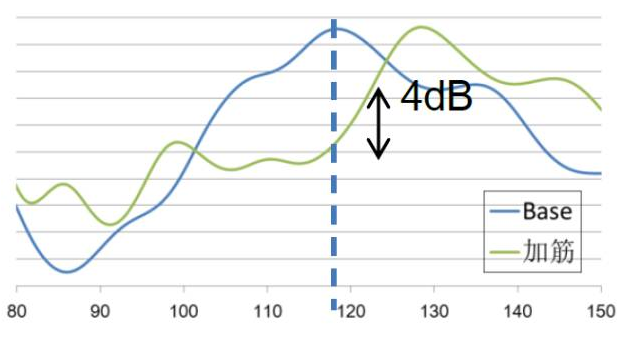

在白车身上进行ERP分析。加载点与噪声传递函数一致,选择后减震器安装点。ERP响应面选择C柱区域。分析结果如图6所示,从结果可以看出C柱在110Hz显示了较高的辐射声功率。对该区域加筋优化后110Hz辐射声功率下降了4dB。

图6C柱ERP分析结果

(2)顶棚优化

顶棚优化不影响造型,通过以下两个方案实现。

a、增加一根顶棚横梁,以提高顶棚模态

b、在顶棚增加阻尼垫,减小顶棚振动幅值

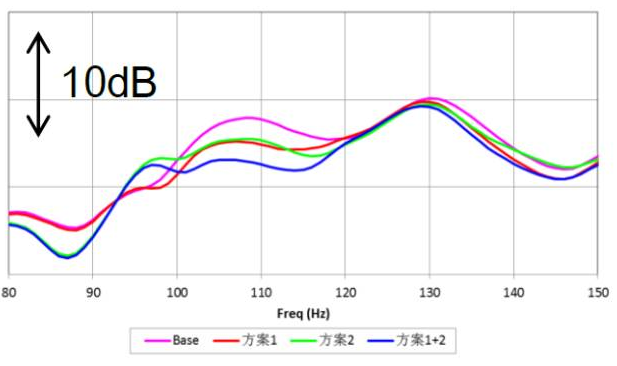

以上两个优化方案实施后,减小了传递路径上的幅值。将方案放回整车模型中验证,结果以上两个优化方案实施后,减小了传递路径上的幅值。将方案放回整车模型中验证,结果所示,方案1和方案2分别将110Hz声压幅值降低了2dB,两个方案同时实施将幅值共降低了4dB。结果表明在TPA方法找到关键路径。通过对该路径的优化,成功降低了整车所关注频率的噪声水平。

图7最终优化结果

4、结论

本文使用纯仿真的TPA方法,找到了影响路噪的关键传递路径。通过对该路径的优化将整车的噪声水平有效降低。借助HyperWorks12.0整个分析的流程得到简化,提高了分析效率。深圳市有限元科技有限公司是一家以计算机辅助工程CAE为主业,以工程仿真软件开发为核心,集CAE咨询、CAE培训、CAE软件研发与销售为一体的高科技企业。如有业务的需要请联系电话:13632683051,咨询QQ:4006046636

。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明