Abaqus在一体机整机分析中的应用

本文利用Abaqus/Explicit对一体机的冲击过程进行模拟,并提取其位移及应变信息,预测其可能发生的结构风险,并与试验结果进行对比,验证了结构的准确性。

1、概述

ABAQUS/Explicit是求解复杂非线性动力学问题和准静态问题的理想程序,特别是用于模拟冲击和其它高度不连续事件,如考虑塑性,接触,材料失效等效应的问题。该方法可以在时域上精确地捕捉结构的响应历程。

一体机并非简单的将主机与显示器整合在一起,其结构复杂,较为成熟的显示器相比,结构复杂,重量也相应增加,同时,一体机基本沿用传统台式机的测试要求,因此,在前期设计中,仿真工作更有发展的必要。

冲击作为试验的一个重要试验项目,其属于实物试验,多在产品开发后期进行。要评估一体机受到冲击载荷时的响应,需要结合实验测试和分析模拟。与物理实验相比,仿真模拟有着明显的优势:提供重复结果和模型上任意点的信息(应力、应变、加速度等等),成本低,在设计过程中,任意阶段都可以进行模拟。可在模型设计初始、实物样机制造出来之前进行冲击响应分析,能够有效地发现设计缺陷。

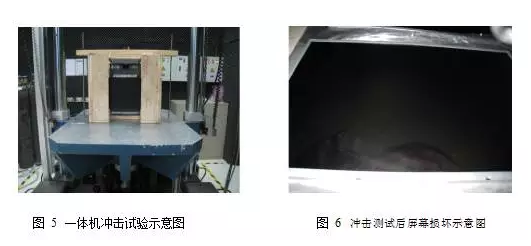

在一体机冲击实验中,对机箱的六个面做冲击测试(上图),需要满足无功能及外观损坏的标准。本文主要关注冲击过程中主要结构件的受力及损伤情况。

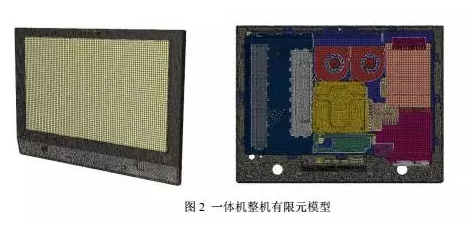

2、有限元模型

一体机有限元模型利用原有三维设计图档,采用Hypermesh抽取划分网格(图2),在塑胶面板的重要结构处对网格进行局部加密,电源、光驱、硬盘等虽然很重要但只需考虑质量效应的部件定义为刚体。利用Abaqus/Explicit对整机做冲击分析,比较关心的是塑胶面板的配合以及硬盘,电源等关键部件带来的影响。

3、Abaqus/Explicit分析设定

文中钣金件采用金属材料,主板采用PCB材料,电源、硬盘等只需考虑质量,所以将其定义为刚体,并给予一定的密度,同时充分利用ABAQUS自动计算并调整参考点至质心的功能建立参考点来定义。

一体机整机结构比较复杂,在冲击过程中又存在大量的接触,因此接触定义中,均采用GeneralContact(Explicit)分析步,从而大大简化了模型的接触定义。

冲击波形按实验标准情况定义。

4、Abaqus/Explicit模拟结果

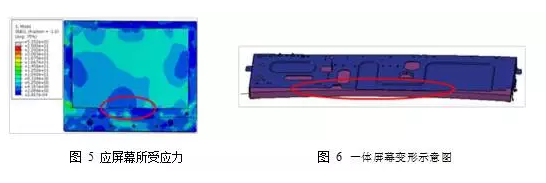

作为一个复杂的装配件,出现问题一般为关键部件的大变形,如屏幕等;结构件的塑性应变以及各个部件在冲击过程中的碰撞情况。随着屏幕的尺寸以及长宽比的扩大,屏幕在冲击过程中的受力情况越来越恶劣。如图虽然屏幕中部应力集中不是很明显,但根据动画模拟,其中部变形仍然很大,考虑到仿真模型没有考虑到全部部件,对于内部结构复杂的一体机而言,屏幕和其他部件有碰撞的可能,这在后续的测试结果中也有体现。

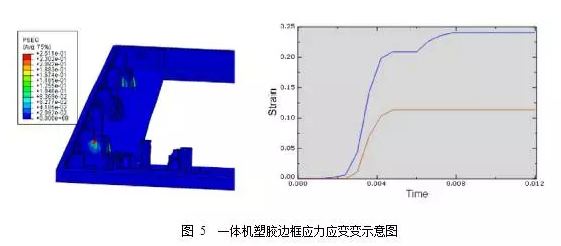

塑胶外壳冲击中固定螺柱附近应力集中明显,受力状况如图,因为内部所有部件的重量几乎全部有类似的六颗螺钉固定,因此在冲击过程中受力明显,在支柱附近如下图

根据仿真结果,我们建议在在屏幕后增加支撑,在塑胶外壳应力集中处加大圆角,并增加肋板的料厚等措施,可以大大减小屏幕以及肋板的受破坏的情况。

5、与实验结果对比

从以上仿真分析结果来看,一体机的主要问题存在于屏幕以及塑胶边框,测试结果也显示,样机显示异常,出现大片黑斑,经判断为屏幕碎裂,另外在前板塑胶螺柱支撑肋板附近有发白的现象。如下图所示。

综合分析过程中所做的简化及材料等的差异,Abaqus分析与实验结果基本吻合。验证了有限元分析的准确性,因此该方法对此类装配问题的预测有一定的作用。经过建议改进,样机顺利通过测试。

6、结论

一体机结构紧凑,且共用大部分台式机标准件,因此不仅要重视各部件的应力应变,同时也要考虑部件间的干涉及碰撞可能性。

在一体机的设计阶段采用CAE技术对一体机在运输及使用过程中发生的冲击情况进行仿真,可以使设计人员方便的观测到设计对产品性能的影响。在设计阶段就可以预知设计缺陷,并进行改进,加快了研发进度。

通过对一体机做仿真分析和实际实验的对比,我们得到了冲击过程中的细节信息,验证了Abaqus/Explicit对一体机进行冲击分析的可行性。也为我们验证结构设计可行性提供了一定的依据。

本文出自深圳有限元科技有限公司官网:www.featech.com.cn 转载请注明